Este artigo tem por objetivo comentar o fato de, após um trabalho de Classificação de Criticidade dos Ativos de uma fábrica ou outro sistema operacional, o resultado pode ser um número de equipamentos classificados como críticos muito alto, comparado com o parque total de ativos. O que torna o orçamento de manutenção bem mais caro do que deveria ser. E recomendar que é bem viável revisitar o assunto e selecionar com mais precisão quais são realmente os equipamentos críticos da instalação.

Equipamentos críticos

Uma característica principal da gestão de manutenção competitiva é a definição dos equipamentos críticos de sua operação, a qual, associada a uma estratégia de manutenção adequada, deverá garantir muito maior previsibilidade de disponibilidade e continuidade operacional.

Equipamentos classificados como críticos são aqueles cujo efeito de falha ou baixo desempenho podem resultar em graves consequências, como acidentes sérios com pessoas, danos ambientais, impactos econômicos e operacionais. A criticidade a atribuir ao equipamento é diretamente proporcional ao impacto desse equipamento nas operações ou nos negócios da empresa.

Por ex., um conjunto moto-bomba para transferência de um produto químico tóxico pode ser considerado crítico dependendo do ambiente em que está instalado, se um vazamento do produto vir a afetar pessoas por inalação dos seus vapores. Outro ex., um sistema de caldeiras com função de aquecimento de polímeros em produção geralmente é considerado crítico, pois sua falha irá acarretar a parada da fábrica por horas devido ao endurecimento do produto nos processos e tubulações.

Estratégia de manutenção para críticos

Para um equipamento ou componente que não deve falhar sob nenhuma hipótese, deve-se estabelecer uma estratégia de manutenção adequada para a percepção do início da falha do equipamento o quanto antes, para tomada de providências a tempo de evitar sua piora de desempenho ou mesmo um colapso funcional do mesmo.

O plano de manutenção do equipamento crítico vai contar prioritariamente com intervenções de manutenção preditiva técnica, combinadas com intervenções de manutenção preventiva sistemática.

Por ex. para um conjunto moto-bomba serão programadas intervenções de análise de vibração (preditiva técnica) e intervenções de lubrificação (preventiva sistemática). Sendo feitas essas atividades nas frequências estabelecidas, pode-se dizer que o equipamento está bem cuidado. A análise de vibração é a melhor técnica preditiva para evidenciar a condição de um conjunto moto-bomba.

A política para o equipamento crítico contará também com equipes de melhoria focadas na redução de falhas, a prática de análise de falha como rotina, bem como a aplicação da ferramenta FMEA.

Cuidado a tomar !

O problema é que estratégias de manutenção para equipamentos críticos são mais caras do que para equipamentos similares considerados como não críticos. A frequência das intervenções definidas para os críticos é maior, com intervalos mais apertados. Nenhuma surpresa, afinal, o objetivo é perceber a falha potencial desses equipamentos em seu início, correto?

O gestor dever tomar o cuidado de não classificar mais equipamentos como críticos do que aqueles que realmente o são. Caso contrário irá dispender mais recursos do que precisa para o mesmo resultado de desempenho e, obviamente, irá gastar bem mais dinheiro do que o necessário.

O ponto a questionar é o seguinte: será que não houve alguma gratuidade ao definir o equipamento é ou não é crítico? Não seria bom revisitar a classificação atual de criticidade de ativos? Voltar um pouco atrás e analisar, para cada equipamento classificado como crítico, situações do tipo:

O equipamento possui redundância instalada?

O almoxarifado de manutenção conta com as peças reservas críticas do equipamento?

O equipamento e suas peças reservas principais são de fácil fornecimento na região?

Equipamentos que, em caso de falha, provocam vazamentos, não possuem contenção adequada?

Maquinário que apresenta armadilhas para as mãos das pessoas não podem ser melhor protegidos?

A falha do equipamento é tão grave assim para a continuidade operacional?

Classificação de Criticidade dos Ativos

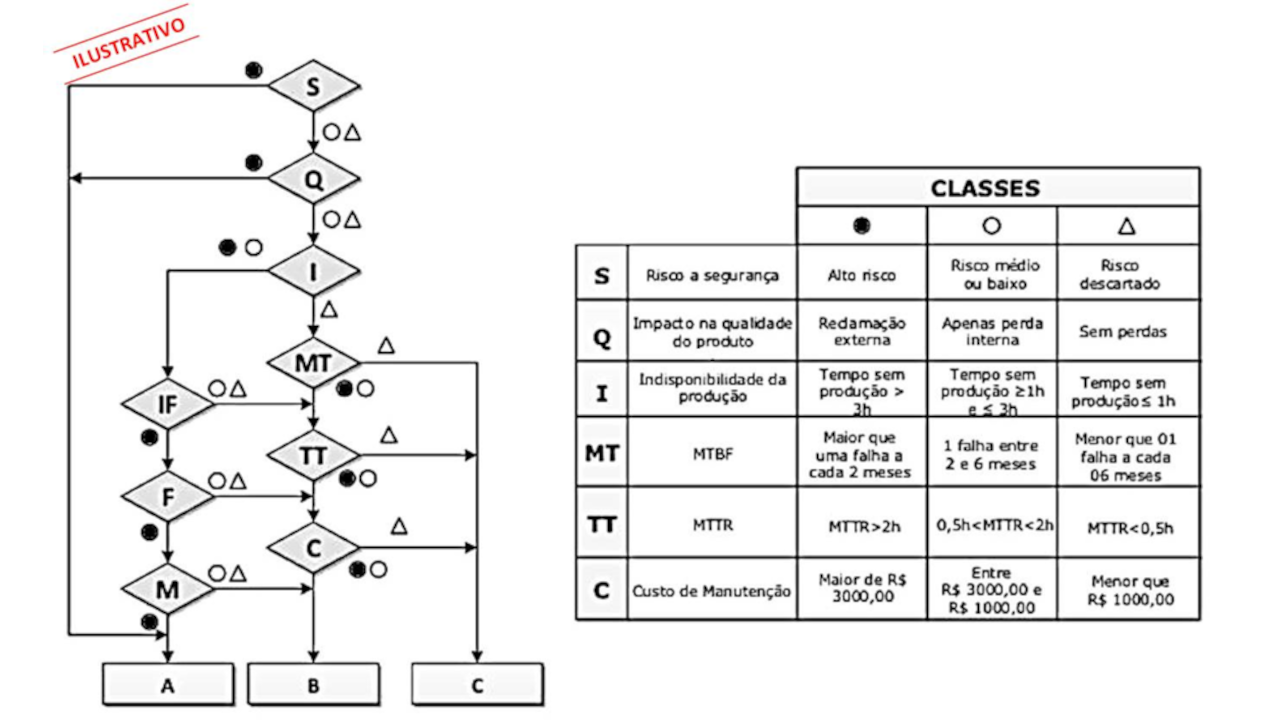

A metodologia mais conhecida e utilizada para a seleção de ativos críticos é a Classificação ABC (Japan Institute of Plant Maintenance, 1995), que abrange uma série de fatores de avaliação e utiliza um fluxograma decisional, tal qual o exemplo exposto na Fig. 01 a seguir.

O gestor define quais são os fatores de avaliação a serem usados, em função do perfil da operação e do negócio da empresa. Para a maioria das empresas industriais, os fatores de Segurança, Meio Ambiente e Qualidade são os principais a serem adotados e medidos para definir a criticidade do equipamento.

Outros fatores de avaliação comumente usados são: Tempo de Produção parada (Downtime), Capacidade de entrega do produto, Frequência de falhas (MTBF), Tempo do reparo (MTTR), Imagem da empresa, Custo do Reparo, Custos associados à falha, Regime de Trabalho do equipamento, etc.

Fig. 01: Classificação ABC – Fatores de avaliação e Fluxo decisional. Fonte: JIPM

A avaliação por meio da Classificação ABC é feita para cada equipamento com os resultados possíveis:

Classe A: equipamentos altamente críticos para o processo, cujo efeito de falha ou baixo desempenho podem resultar em graves consequências para as operações e ou negócios da empresa;

Classe B: Equipamentos importantes para o processo, sendo aceitável conviver por algum período com desempenho reduzido do equipamento;

Classe C: Equipamentos com baixo impacto no processo, não havendo maior impacto a situação de baixo desempenho ou mesmo colapso do equipamento.

Muitas empresas utilizam somente a Classificação ABC para a seleção de seus equipamentos críticos. O que se observa em muitos casos é que o resultado final da avaliação é que o número de equipamentos definidos como críticos é muito alto, acima de 50% do total de ativos, o que não é procedente para a grande maioria dos processos.

Recomendação

Estima-se que o ideal para a maioria das empresas industriais e operadores logísticos é que o total de equipamentos críticos seja de 20 a 30% do parque de ativos da empresa.

Sem dúvida, é correta a utilização da Classificação ABC como primeiro passo para a seleção de equipamentos críticos, pela consistência e praticidade da metodologia.

Mas é recomendável, em etapa seguinte, reavaliar a criticidade dos equipamentos classificados como críticos com uso de outras ferramentas, que podem trazer maior precisão na classificação do equipamento. Dois exemplos de ferramentas para avaliação complementar de criticidade:

1 ) Indicador de Risco RPN (Risk Priority Number): O RPN é também parte das análises FMEA e considera 3 critérios referentes à falha – Ocorrência, Severidade e Detecção. Sendo estas três variáveis ponderadas, o RPN é o múltiplo dos valores atribuídos aos 3 critérios:

Ocorrência: pontuar de 1 a 10, sendo nota 1: chance remota de ocorrer a falha, e nota 10: a falha ocorre em alta frequência, várias vezes ao dia;

Severidade: nota 1: efeito da falha não detectável no sistema, não causa incômodo algum, notas 2 e 3: baixa severidade causando aborrecimento leve ao cliente, e nota 9 e 10: a falha quando ocorre acarreta risco potencial de segurança e meio ambiente ou problemas graves de não-conformidades;

Detecção: nota 1: modo de falha facilmente detectável e no outro extremo, nota 10: impossível detectar o modo de falha.

O Indicador RPN é uma ferramenta que traz maior precisão para o gestor poder definir mais clara e seguramente pela criticidade do equipamento.

2 ) Matriz GUT: outra ferramenta de análise quantitativa, considera os critérios de Gravidade, Urgência e Tendência (GUT). Da mesma forma que o Indicador RPN, traz um resultado numérico múltiplo dos 3 critérios referentes à falha:

Gravidade: critério relacionado aos efeitos possíveis de surgirem no médio e/ou longo prazo no caso da ocorrência de uma falha e o seu impacto sobre o processo, pessoas ou operações e negócios da empresa;

Urgência: critério relacionado diretamente ao tempo disponível para solução da falha;

Tendência: relacionada à possibilidade de um problema agravar-se ou diminuir.

A Matriz GUT, tal qual o Indicador RPN é uma ferramenta muito útil e pode ser usada como avaliação complementar da criticidade de equipamentos.

Outros exemplos de ferramentas para complementar a avaliação de criticidade de ativos são a análise FMEA e a matriz de criticidade do RCM.

Comentário final

Equipamentos críticos demandam estratégias de manutenção mais caras, não há dúvida. É muito recomendável revisitar a avaliação de criticidade de seu parque de ativos.

Se para muitos a manutenção não passa de um mero centro de custo ou de ‘um mal necessário’, o gestor deve se interessar em apurar seus orçamentos de custos continuamente, tornando-os mais consistentes e ao mesmo tempo menos onerosos.

Com isso o retorno de investimento na manutenção tende a crescer e o setor de manutenção será valorizado como real alavanca de ganhos para a empresa.