Para que uma produção industrial eleve seu potencial é necessário ter os índices de disponibilidade e confiabilidade elevados, já que a busca pela lucratividade e eficiência cresceram no setor.

Nesse contexto surge o PCM - Planejamento e Controle da Manutenção, um dos temas mais importantes no universo da gestão da manutenção e por isso, é considerado peça fundamental na indústria.

É impossível explicar toda sua complexidade em apenas dois ou três parágrafos, por isso resolvemos abordar alguns pontos considerados fundamentais no tema.

Seu objetivo final é disponibilizar o ativo nas melhores condições para a produção, além de definir as estratégias para alocar os recursos do departamento, organizando mão de obra, tempo e dinheiro. A área do PCM também é essencial para a prevenção de acidentes de trabalho, uma vez que a ocorrência de panes e falhas são reduzidas.

Entenda a diferença entre defeito, falha e pane

Os principais objetivos do PCM, são:

- Reduzir as falhas para aumentar confiabilidade e disponibilidade dos ativos;

- Promover o uso eficiente dos aparelhos;

- Diminuir os desgastes dos equipamentos, ampliando sua vida útil;

- Elevar a produtividade da equipe;

- Conter as perdas devido às paradas na produção;

- Garantir o uso dos itens essenciais para emergências;

- Prevenir acidentes de trabalho e doenças ocupacionais;

- Minimizar o custo total de manutenção;

- Melhorar a qualidade do produto para o consumidor final.

Gestão de ativos na manutenção: como aumentar a confiabilidade dos equipamentos

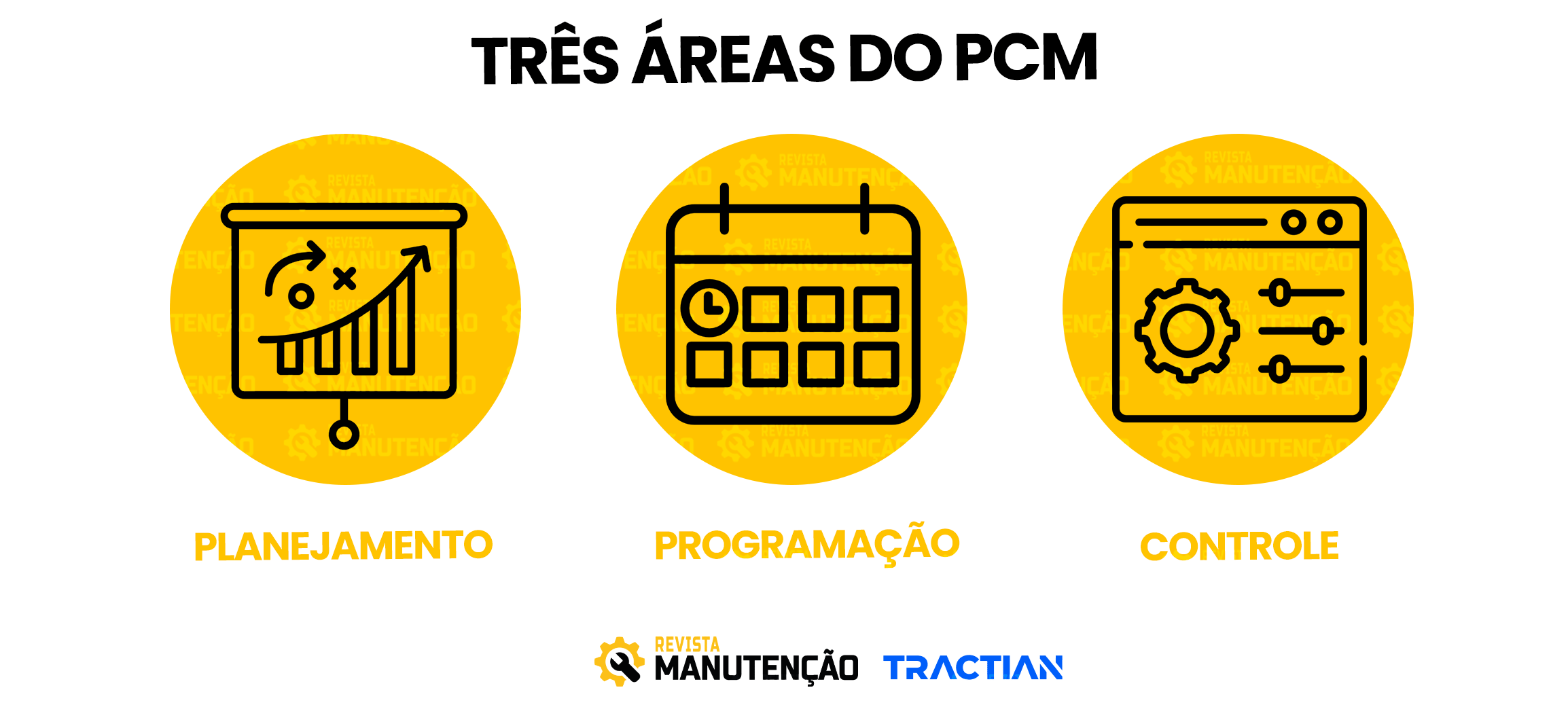

Três áreas do PCM

Para estruturar e aplicar a metodologia é importante entender que as áreas de planejamento, programação e controle precisam estar em sintonia para ditar o ritmo de trabalho da manutenção.

Na fase de planejamento, é fundamental que cada ativo seja avaliado e classificado em sua criticidade, assim é possível entender seu impacto dentro de toda a cadeia produtiva e qual estratégia pode ser aplicada. Outro fator a ser considerado, é o gerenciamento dos recursos incluindo desde a mão de obra até o estoque e materiais a serem utilizados. Nessa fase tudo deve ser detalhado minuciosamente.

Para a programação, segunda etapa, as tarefas que foram planejadas anteriormente devem ser programadas. Elas podem acontecer semanalmente, quinzenalmente, mensalmente ou anualmente. Por isso, deve-se considerar alguns pontos na execução do PCM:

- Grau de urgência

- Disponibilidade de recursos

- Visibilidade de paradas

- Ordem das ocorrências

Uma alternativa para que tudo isso funcione, é organizar os times em escalas, estabelecendo os responsáveis pela execução.

Para manter o controle na terceira e última etapa, as métricas e os indicadores surgem. Com eles é possível medir os resultados em manutenção.

Agora que você já conhece todos os processos, é hora de aplicar.

Mas lembre-se: nenhum processo é único, pois cada indústria possui seus próprios procedimentos.

1.Elabore um cronograma

Tenha todos os dados e informações sobre a linha de produção, assim é possível elaborar cronograma, conhecer os recursos disponíveis, capacidade de produção e a condição do ativo.

Saiba como montar um plano de manutenção

2.Descreva os processos

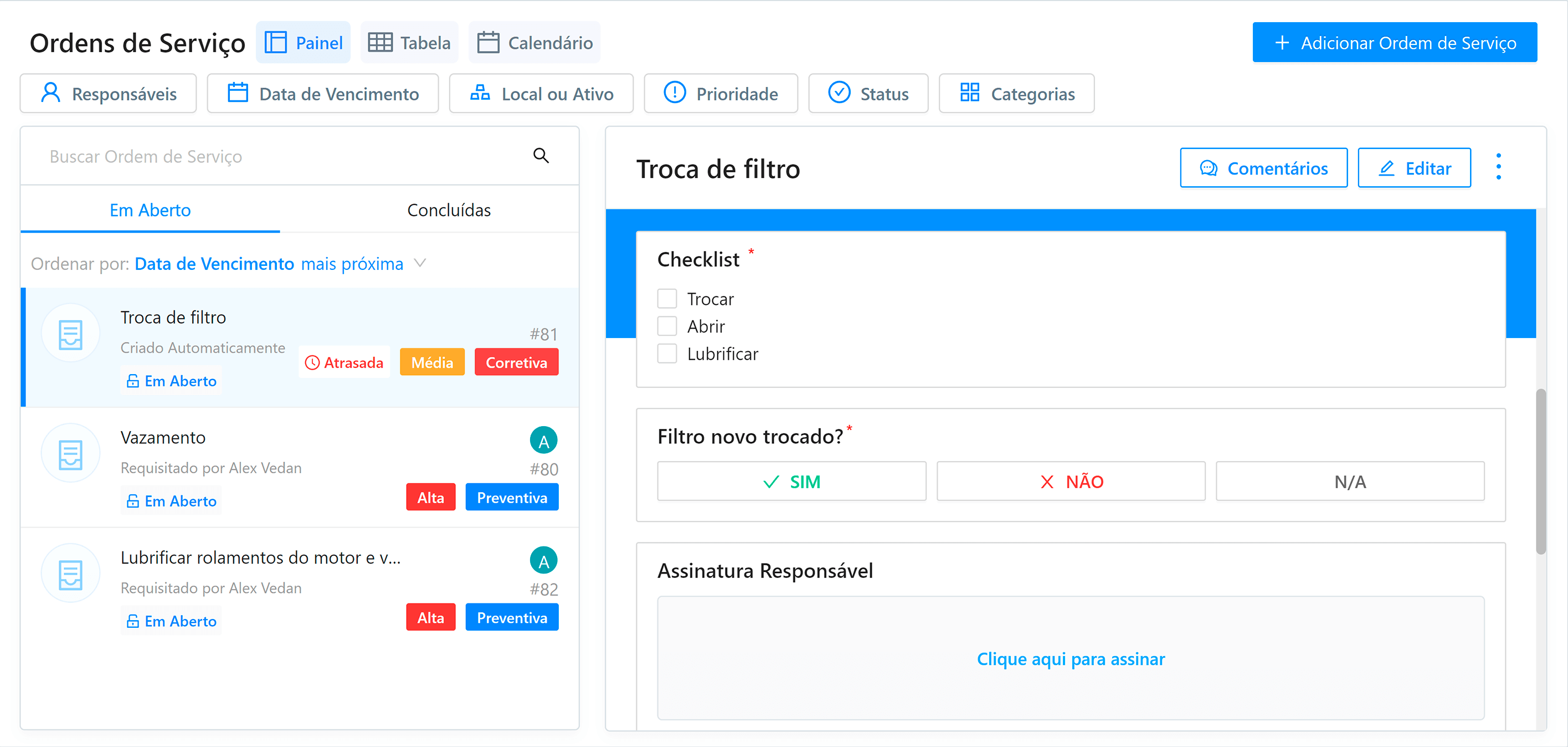

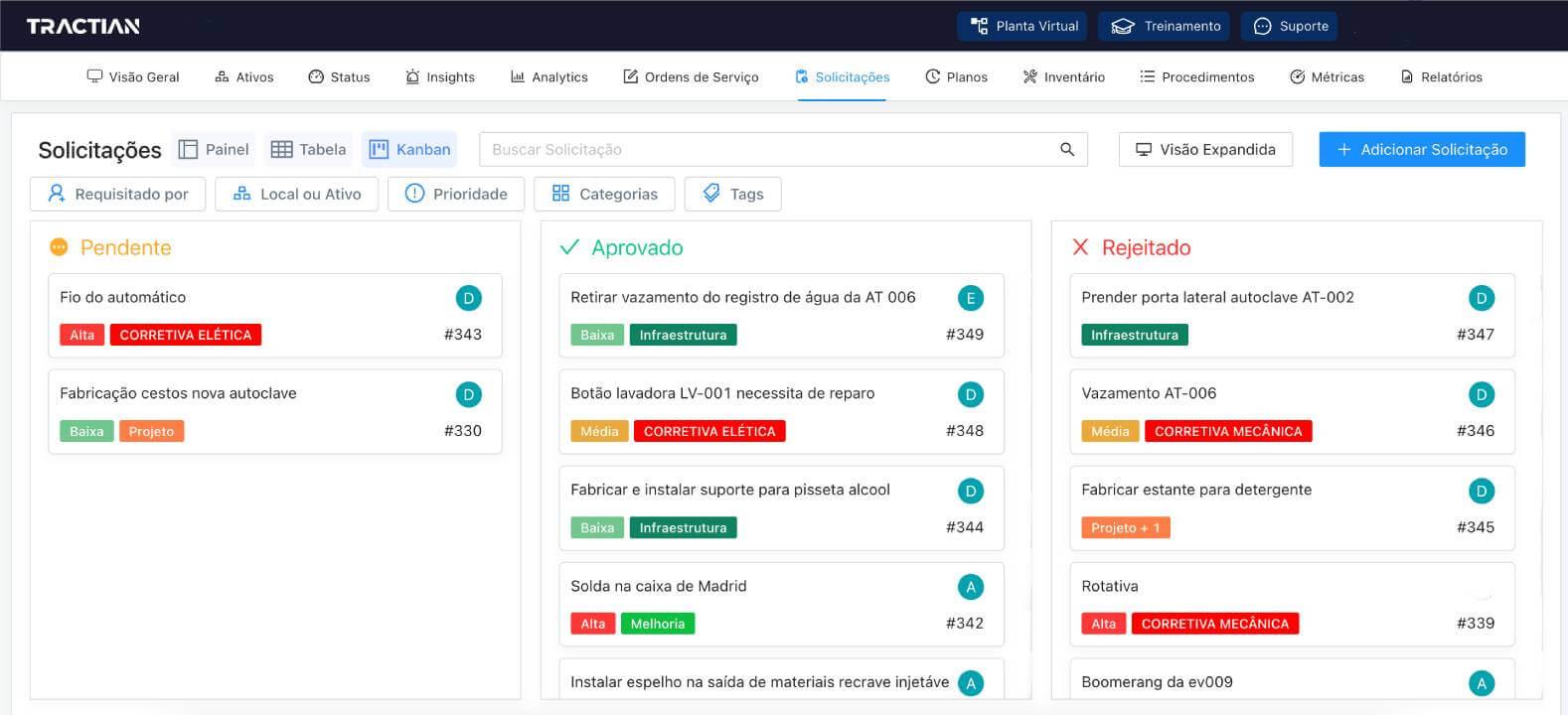

Todas as atividades a serem executadas precisam ser detalhadas nas ordens de serviço. Nesse processo, ter um software de gestão da manutenção pode ser um diferencial.

Com a automatização desse processo, você pode emitir ordens de serviço online com detalhes da atividade, incluindo o nome do responsável por aquela inspeção e a data limite para ela ser executada, além de acompanhar em tempo real o andamento da atividade.

3. Programe os recursos

Compare o que há no estoque e o que será necessário para o trabalho, para que seja possível se organizar nas compras e na gestão.

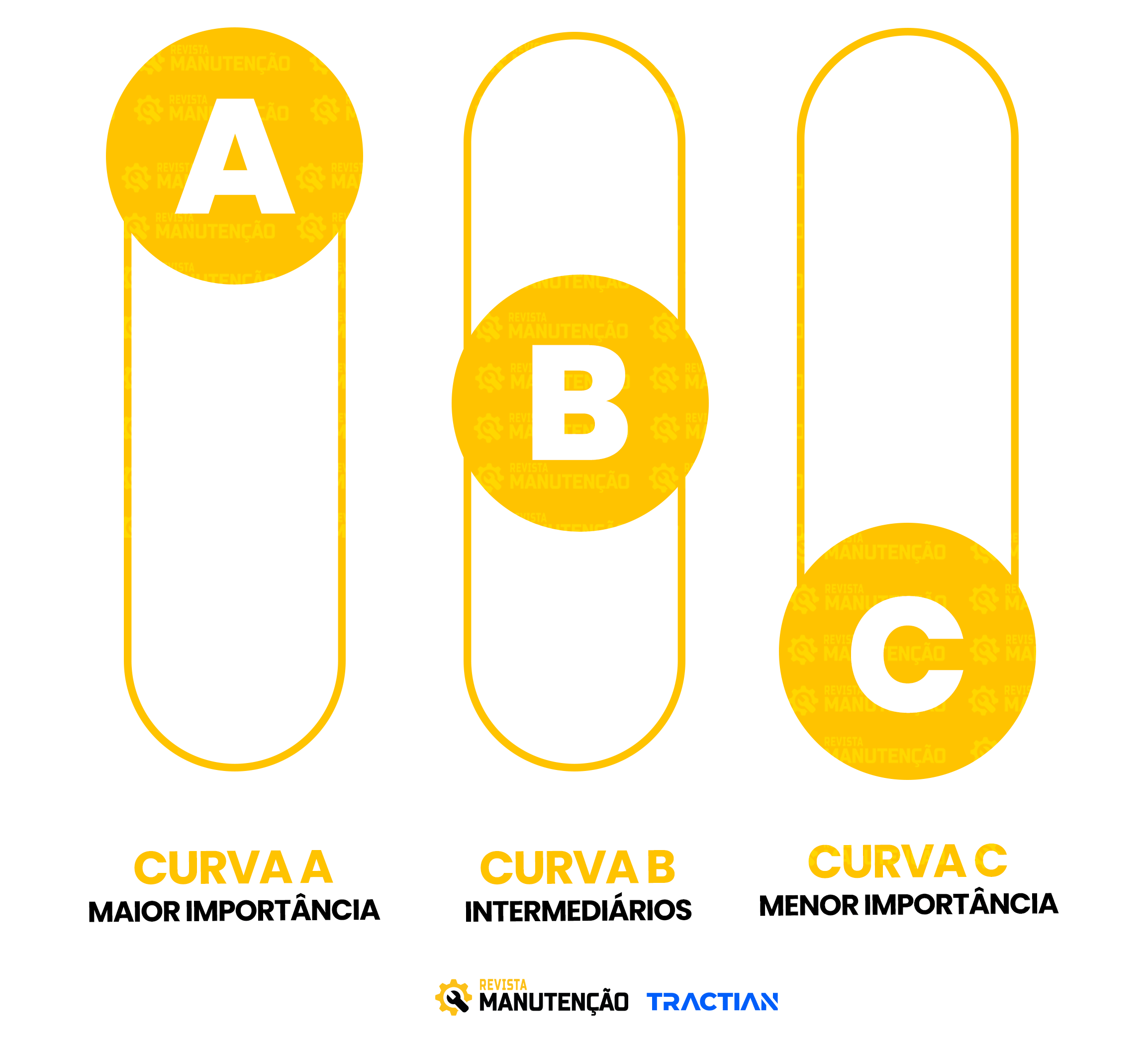

Aqui, uma alternativa é usar o método ABC. Primeiro selecione quais são os itens que representam mais de 80% do valor total do estoque e classifique-os na curva A. Já os itens B e C precisam ser categorizados de acordo com a expressividade dos resultados na tabela. Sendo B itens que totalizam 15% do total de vendas, e C apenas 5%.

Como fazer a Curva ABC para gestão de estoque?

4. Acompanhe continuamente os processos

Nessa etapa, é fundamental acompanhar a manutenção avaliando se o que foi planejado está sendo executado.

Aqui, você pode acompanhar o desempenho dos ativos com a ajuda do monitoramento online, onde há coleta de dados em tempo real.

Todos os dias da semana, esses dispositivos registram informações essenciais dos ativos, como vibração, temperatura, horas trabalhadas ou consumo de energia. Por meio desses dados coletados e interpretados pela plataforma, é possível identificar desde as falhas mais simples até as mais complexas, como: desalinhamentos, desbalanceamentos, folgas mecânicas, cavitação, entre outros problemas.

5. Tenha a tecnologia como aliada nos processos

Uma alternativa para ter um PCM robusto e bem estruturado, é utilizar softwares de gestão da manutenção. Com ele é possível combinar monitoramento, gestão de ativos e OEE (em português, Eficiência Global de Equipamentos), como o TracOS™.

Isso facilita execuções como: planejamento, desempenho operacional, controle e produtividade.

Agora, o gestor tem acesso em tempo real a métricas, Ordens de Serviço padronizadas, visão sobre a árvore de ativos, inventário, indicadores e procedimentos.

Ao ter essas informações detalhadas sobre seus ativos, é possível identificar o que priorizar, além de saber quando será a próxima troca de componente - um diferencial para qualquer indústria que deseja estar sempre à frente das falhas.

Entre em contato com o time da TRACTIAN e descubra como potencializar seu PCM e facilitar a rotina do seu time de manutenção.