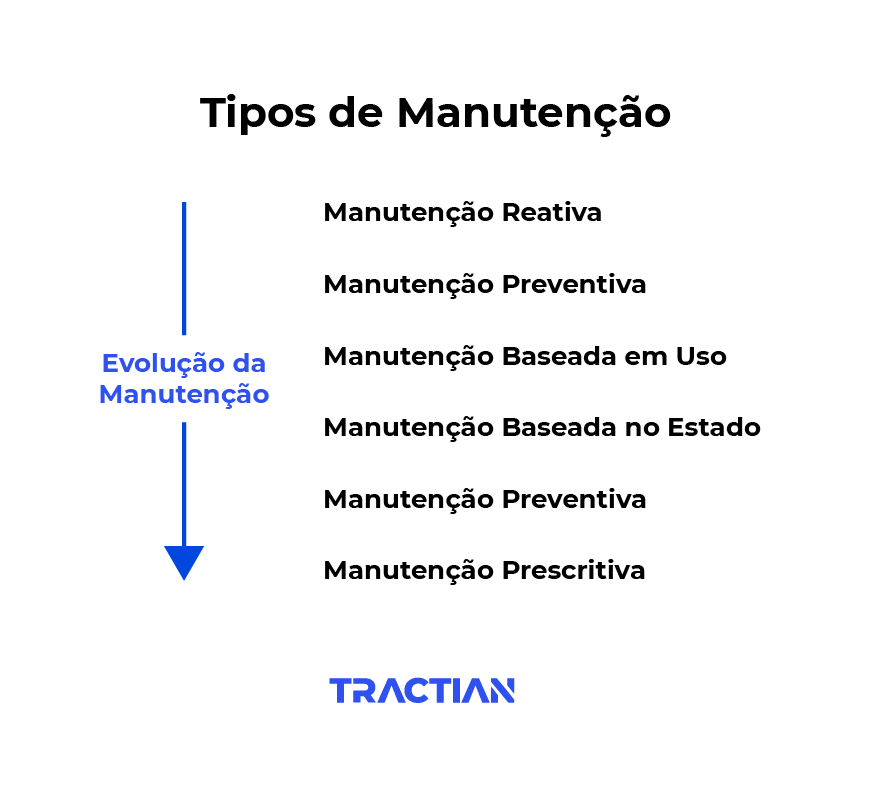

A manutenção preditiva não é nenhuma novidade para o setor industrial, e está em constante evolução junto ao avanço das novas ferramentas de predição, além de ser uma grande aliada da equipe de manutenção, pois otimiza o desempenho de outras estratégias.

Ligado a manutenção, podemos citar o hábito de utilizar máquinas até o final da sua vida útil, o que não é aconselhável. Nesse caso as ações de manutenção são de extrema importância para prolongar o seu uso adequado. Até porque falamos de equipamentos de alto custo, e a sua reposição representa despesas substanciais para a empresa.

O próprio processo de manutenção representa um gasto para a empresa se mal executada, porém pode ser realizado de inúmeras maneiras e não apenas quando for detectado uma anomalia que impeça o funcionamento adequado das máquinas.

É válido lembrar que, diferentes métodos de manutenção têm custos e resultados distintos.

Revisando, o que é e de onde surgiu a Manutenção Preditiva?

A manutenção preditiva surgiu na Segunda Guerra Mundial (1939-1945), mais especificamente na Força Aérea Real do Reino Unida, uma das nações envolvidas no conflito.

Também conhecida como manutenção condicional, por ser motivada pela observação de condições reais, e não supostas, sobre o desgaste ou degradação da máquina. Acontece a partir do acompanhamento de dados relacionados ao funcionamento de um equipamento.

Na manutenção preditiva são monitorados certos parâmetros referentes às condições mecânicas, hidráulicas, pneumáticas, eletrônicas e elétricas das máquinas, além do seu rendimento operacional.

Entre os dados coletados pela manutenção preditiva, estão: inspeção visual, análise de vibração, ultrassom, termografia, análise de óleo, técnicas de análise não destrutivas, horímetro, consumo de energia, temperatura, entre outras.

Com base nesses dados, é possível identificar a deterioração com critérios objetivos, e antecipar as possíveis falhas, realizando reparos ou trocas antes que as condições resultem em quebras ou panes.

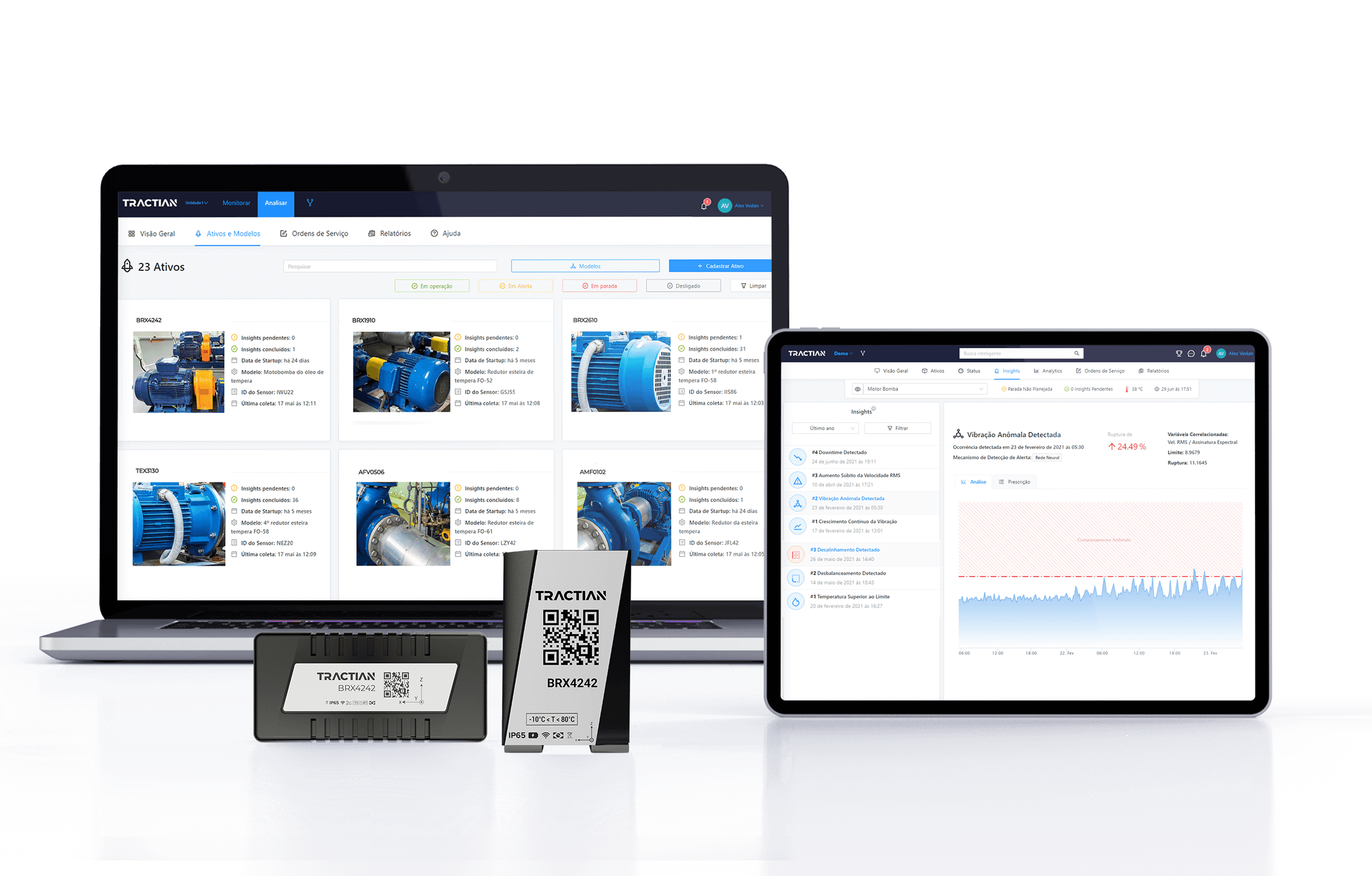

A medição desses dados pode acontecer de diversas maneiras, no próprio software de produção, a partir de, por exemplo, sensores instalados nas máquinas.

Sensor de vibração Tractian

Sensor de vibração Tractian

Quanto mais automatizada for a detecção das condições das máquinas, mais econômicos serão os processos de manutenção preditiva.

As vantagens da manutenção preditiva

As principais vantagens da manutenção preditiva são:

- Manutenção no tempo adequado;

- Diminuição do tempo de paradas e aumento da disponibilidade dos ativos;

- Organização para produzir mais ou o mesmo com menos recurso;

- Utilização adequada do equipamento durante todo o ciclo de vida;

- Reduz custos, economiza tempo e maximiza recursos.

- Sem desperdícios de estoque e mão de obra em manutenção desnecessária.

Quais as técnicas da manutenção preditiva?

A técnica da manutenção preditiva utiliza dados históricos e em tempo real de várias partes das suas operações, prevendo falhas e paradas antes que aconteçam.

Entre todos os elementos-chave que existem para a manutenção preditiva, a tecnologia é uma delas. A Internet das Coisas (IoT), inteligência artificial e sistemas integrados permitem que diferentes ativos e sistemas se conectem, trabalhem juntos, compartilhem, analisem e executem dados.

Como citado acima, essa ferramenta coleta as informações das máquinas com o uso de sensores, que identificam os ativos/componentes que precisam de atenção enviando em tempo real para o gestor.

Com os dados coletados pelo sensor, as equipes de manutenção conseguem ganhar tempo para realizar um trabalho eficaz em outras atividades, além de reduzir os custos com a manutenção e utilizar os equipamentos da maneira correta.

Com a manutenção preditiva, todos os problemas serão resolvidos?

A manutenção preditiva foi criada para evitar danos, mas não se pode viver de ilusões. Falhas sempre irão acontecer, especialmente aquelas que são impossíveis de prever ou prevenir, ou aleatórias na maioria dos casos.. A manutenção preditiva é recomendada para ativos críticos e com modos de falha previsíveis.

Vale a pena investir na manutenção preditiva?

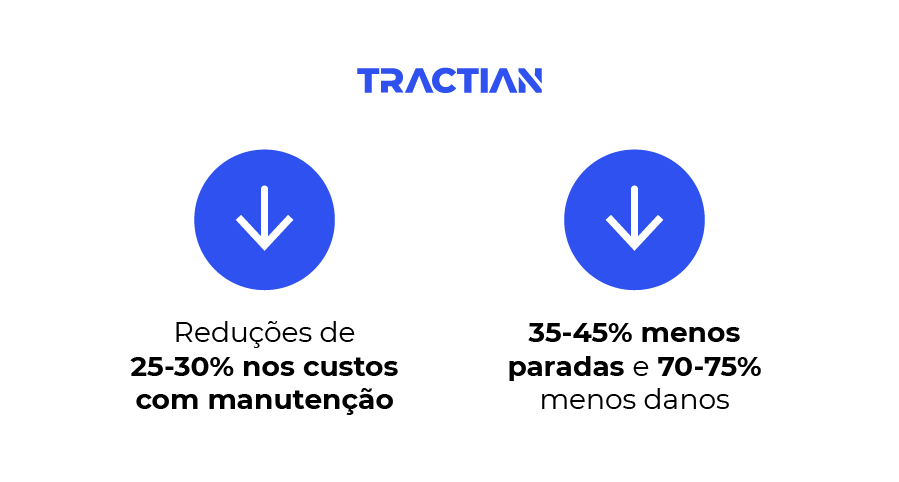

Conforme já mencionamos, o custo da manutenção preditiva pode ser considerado alto se olhado de forma superficial, porém segundo um estudo realizado pelo Departamento de Energia dos Estados Unidos, em 2010, aponta uma drástica redução:

Já para a metodologia RCM (Reliability-centered Maintenance ou Manutenção Centrada na Confiabilidade, em português), o ideal é que:

- 45-55% da manutenção seja preditiva;

- 25-35% preventiva;

- 10% reativa ou corretiva.

Segundo outro estudo, realizado em 2017, pela Deloitte, a manutenção preditiva mantém-se como a mais promissora, sugerindo ainda que o uptime deverá aumentar entre 10 e 20% e os custos reduzidos em até 10%, na Indústria 4.0. Sem contar no planejamento que pode demorar menos de 50% de tempo.

Vale lembrar que a manutenção preditiva equivale o investimento para:

- Empresas com muitos gastos operacionais e muito capital investido;

- Empresas em que o tempo de parada causa um grande prejuízo;

- Empresas com ativos nos quais os danos são um risco de segurança.

Quais são as ferramentas da manutenção preditiva?

- Análise termográfica e análise de infravermelhos

A análise termográfica detecta desgaste, corrosão, delaminações e desconexões que ainda não conseguimos ver a olho nu. A vantagem dos infravermelhos é que permitem fazer mapas de temperaturas, inclusive à distância. Esta técnica é usada, por exemplo, na manutenção de sistemas de aquecimento.

- Análise de circuitos do motor

A análise de circuitos do motor usa uma técnica conhecida como Electric Signature Analysis (USA), em português “análise de assinatura elétrica”. Para encontrar problemas em motores elétricos, além de analisar o circuito e as componentes, avalia a voltagem e a corrente que entram no motor.

- Análise de óleo

Com o objetivo de testar a viscosidade, a análise de óleo identifica a quantidade de água e a presença de outros materiais, incluindo metais, para determinar o desgaste do equipamento.

- Análise de vibração

Modelo de análise ideal para equipamentos e máquinas rotativas, como compressores, bombas de água e motores. O que faz é ligar um sensor capaz de detectar movimentos ou aceleração, conforme o caso. Ele detecta ondas de som criadas pelo movimento, que por sua vez geram impulsos elétricos e fazem vibrar o equipamento. Sendo uma técnica de manutenção preditiva ideal para infraestruturas com um sistema de fornecimento de água complexo, como hotéis, shoppings, spas ou parques aquáticos.

- Análise acústica

A análise acústica permite detectar problemas na performance técnica dos materiais, localizar a fonte do problema e monitorar o estado do equipamento, quando detecta diferenças nas frequências de som. Todas as máquinas em funcionamento fazem barulho, mas a frequência e amplitude mudam quando há vazamentos ou mudanças de pressão, por exemplo. Esta é uma técnica de manutenção preditiva especialmente eficaz em tubagens que transportam líquidos ou gás.

Os conceitos Lean X Manutenção dos equipamentos

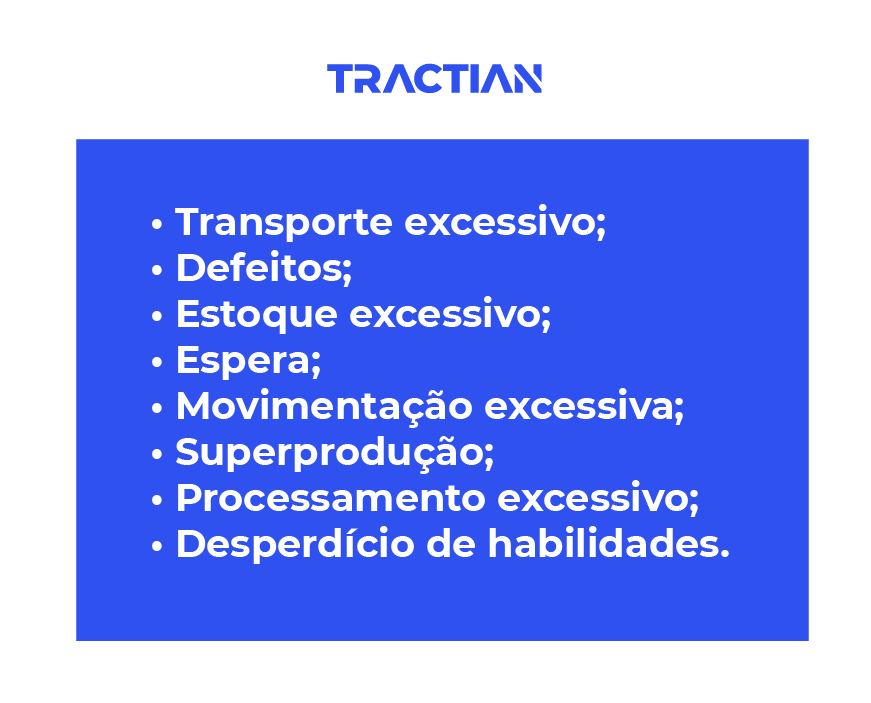

O conceito Lean foi inspirado no modelo de produção desenvolvido pela fabricante japonesa Toyota, depois da Segunda Guerra Mundial. É uma metodologia com o objetivo de eliminar os desperdícios nos processos de uma indústria.

São os oito principais desperdícios a serem combatidos pelo conceito Lean:

Com os processos de manutenção preditiva, o principal desperdício reduzido são os defeitos, pois uma máquina com essa característica é sinônimo de: produção parada, desperdício de tempo, de matéria-prima e de mão de obra, dessa forma configurando o desperdício de espera também.

Portanto, tanto a manutenção preditiva quanto o Lean Manufacturing em geral trabalham com o conceito de melhoria contínua, partindo do princípio de que a evolução é um processo constante.

Como aplicar a manutenção preditiva?

Podemos enumerar 4 principais passos para a aplicação da manutenção preditiva:

1. Mapeie os ativos críticos da planta

Veja os parâmetros de todas as máquinas e dados sobre a disponibilidade, por exemplo: tempo médio entre falhas e tempo médio para reparos. Até porque saber quais são os ativos críticos, onde focar esforços e investimentos com prioridades definidas, sem dúvidas, ajuda o setor de manutenção a manter o maquinário em perfeito estado e funcionamento.

2. Colete dados

Veja quais as peças que devem ser observadas e considere as condições que podem gerar falhas. Por exemplo: vibração excessiva e superaquecimento. Estabeleça indicadores de referência, que serão os critérios para saber se as máquinas operam dentro da normalidade ou se necessitam de reparos.

3. Tomada de ação

Utilize a tecnologia a seu favor para realizar a manutenção do dia a dia da empresa. Com ela você consegue saber exatamente o que está acontecendo com as suas máquinas.

4. Defina os processos

Organize a rotina de trabalho para que a verificação dos dados e realização das manutenções flua de maneira natural. Uma sugestão é a automatização das ordens de serviço, que também pode ser utilizada com o uso de sensores, e emitidas automaticamente diretamente para o responsável da operação.

Alie-se a tecnologia

A escolha da técnica correta para realizar o monitoramento é uma consideração importante que é melhor realizada em consulta com os fabricantes de equipamentos e especialistas no assunto.

Mas deve ser levado em consideração, que com o uso de softwares de gestão a manutenção preditiva se torna ainda mais eficaz, eliminando as paradas inesperadas, quebra repentina de maquinário, além de liberar a equipe da manutenção para executar outras demandas.

Se você quer aplicar a manutenção preditiva aliada a tecnologia, com o monitoramento online de todos os seus ativos, entre em contato com os especialistas da Tractian.