A curva PF (potential failure em inglês, ou potencial de falha em português) é uma ferramenta muito importante no setor industrial. É um instrumento analítico, considerado fundamental para o planejamento de manutenção baseado na confiabilidade e que siga os padrões RCM (Reliability Centered Maintenance em inglês ou Manutenção Centrada na Confiabilidade em português).

RCM: Um dos modelos mais rentáveis na manutenção

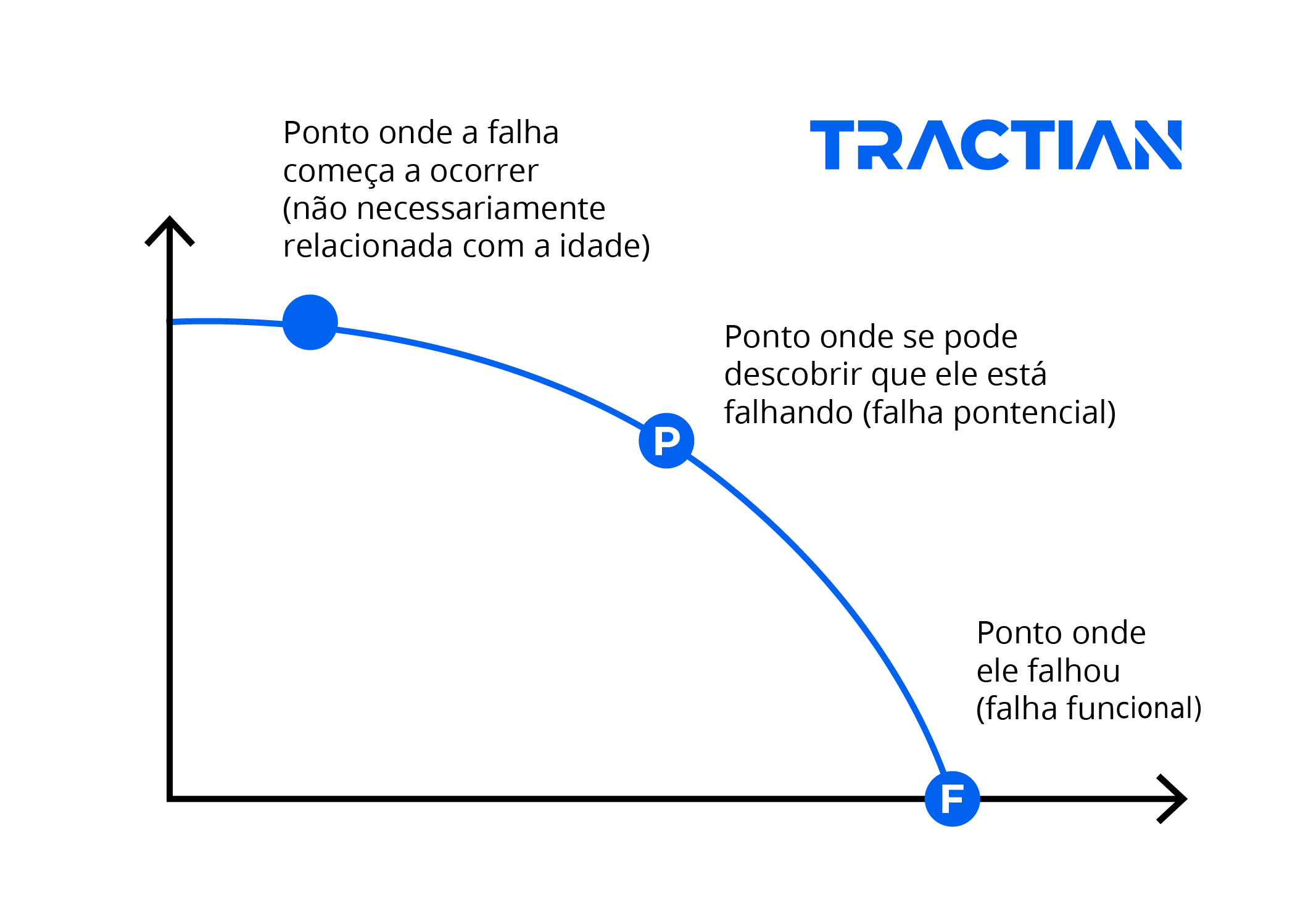

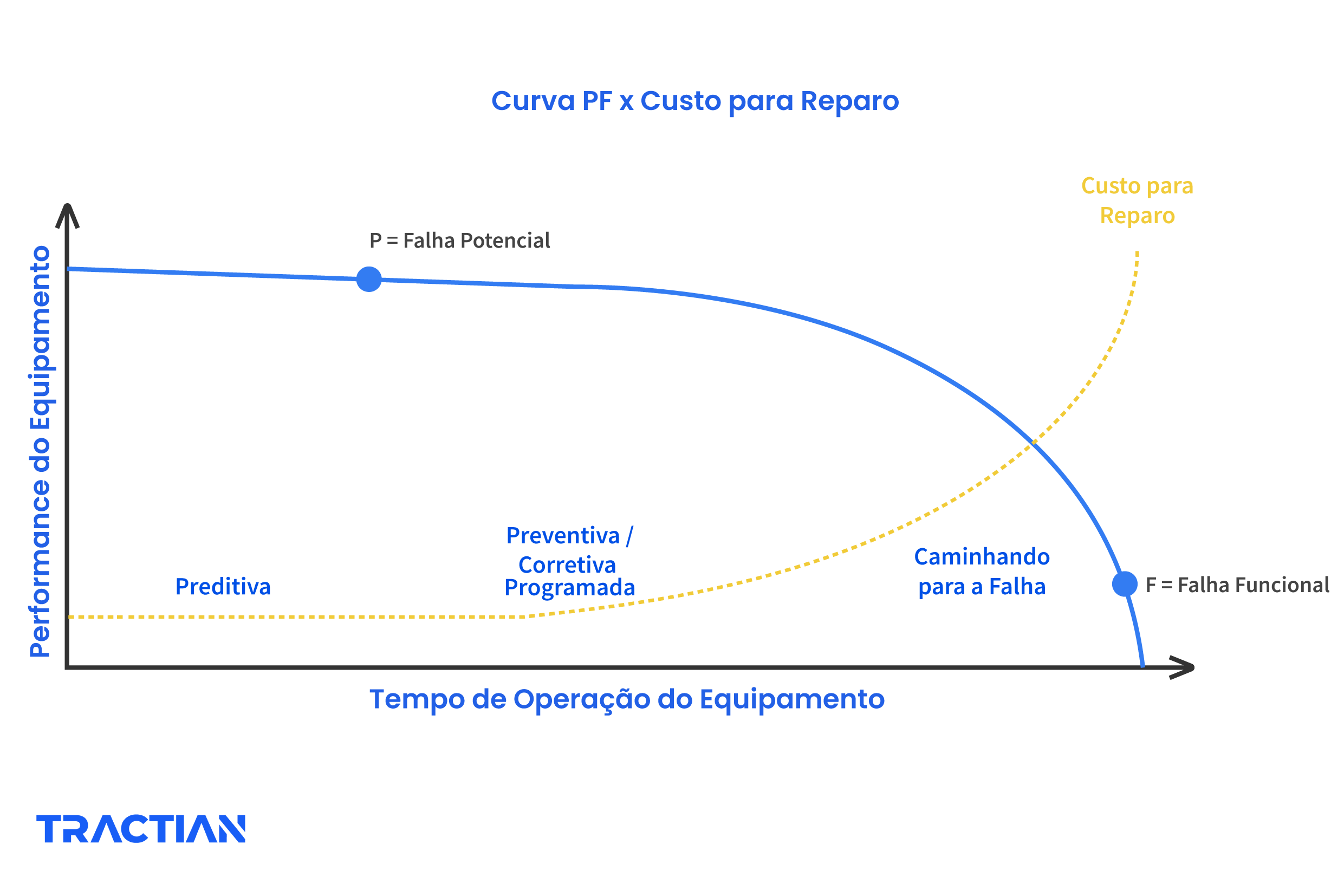

A curva PF é um gráfico representado por dois eixos principais, onde é demonstrado a performance do equipamento em relação a sua durabilidade.

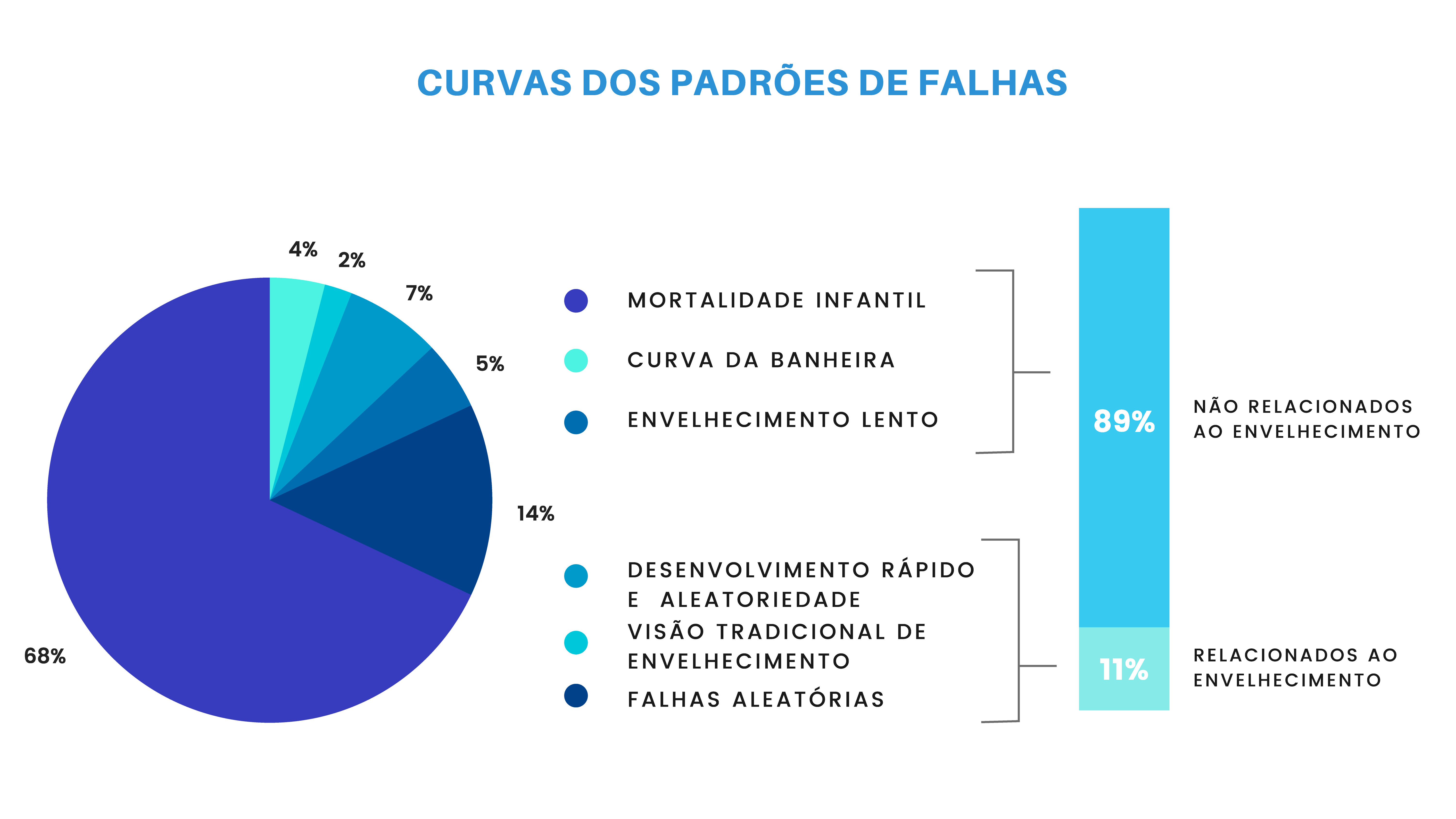

Somente 11% das falhas estão relacionadas ao envelhecimento dos equipamentos, ou seja, quando há uma estratégia de manutenção centrada na confiabilidade, 89% das máquinas podem estar disponíveis e confiáveis por um período maior do que o esperado.

Entenda a curva PF

O principal objetivo da curva PF é visualizar o intervalo de tempo entre a falha potencial e a falha funcional. Assim, a equipe de manutenção terá mais dados para elaborar estratégias e um plano de inspeções eficiente para cada equipamento ou processo.

- Ponto P (potencial): podemos chamá-la de modo de falha ou sintoma. É o momento em que a falha nasce no ativo, podendo ainda estar em seu estágio inicial, sendo detectável. Ela não compromete o funcionamento total do equipamento, mas faz com que sua performance caia. Por exemplo, um aumento na temperatura de um mancal; um aumento ou redução de pressão na bomba hidráulica; uma elevação nos níveis de ruído ou uma vibração.

- Ponto F (funcional): ao contrário da potencial, a falha funcional se caracteriza por ocasionar a incapacidade do ativo em continuar exercendo as suas funções de maneira eficaz e satisfatória. Uma falha funcional inclui a incapacidade de funcionar no nível de desempenho em que foi especificado como ideal e/ou satisfatório. Por exemplo, a queima de fusível; desrame de um disjuntor; queima do motor; quebra dos rolamentos; desalinhamento dos eixos ou rompimento das mangueiras pneumáticas, ou hidráulicas.

Para realizar a definição das falhas funcionais ou potenciais em qualquer equipamento, ou sistema, é indispensável uma compreensão clara de suas funções.

Administrando o risco das falhas

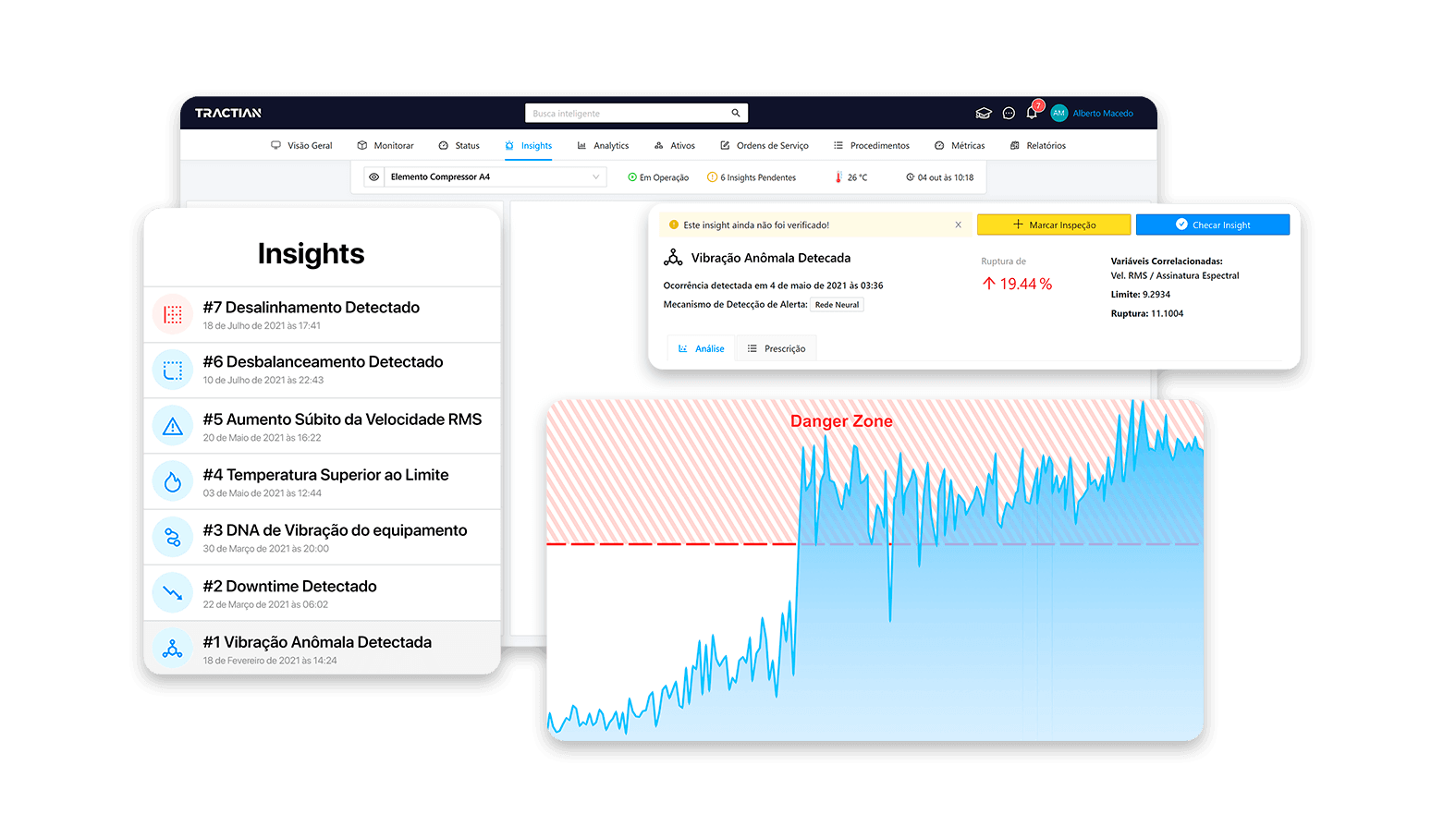

Termos conhecimento sobre os tipos de falhas e o momento em que elas ocorrem, é indispensável para que a equipe de manutenção consiga identificar qual o estágio a falha está. Os softwares de monitoramento online são excelentes ferramentas para auxiliar nesse processo.

Com essa informação em mãos, é possível gerenciar o risco da falha e evitar que o ativo evolua de uma falha potencial para funcional, correndo o risco de causar uma parada na produção.

Ao detectar uma falha potencial entre os pontos da curva P e F, é possível executar ações para que a falha funcional não ocorra.

A curva PF na prática

O objetivo da Curva PF é determinar o intervalo entre a falha potencial e a funcional. Vamos entender na prática.

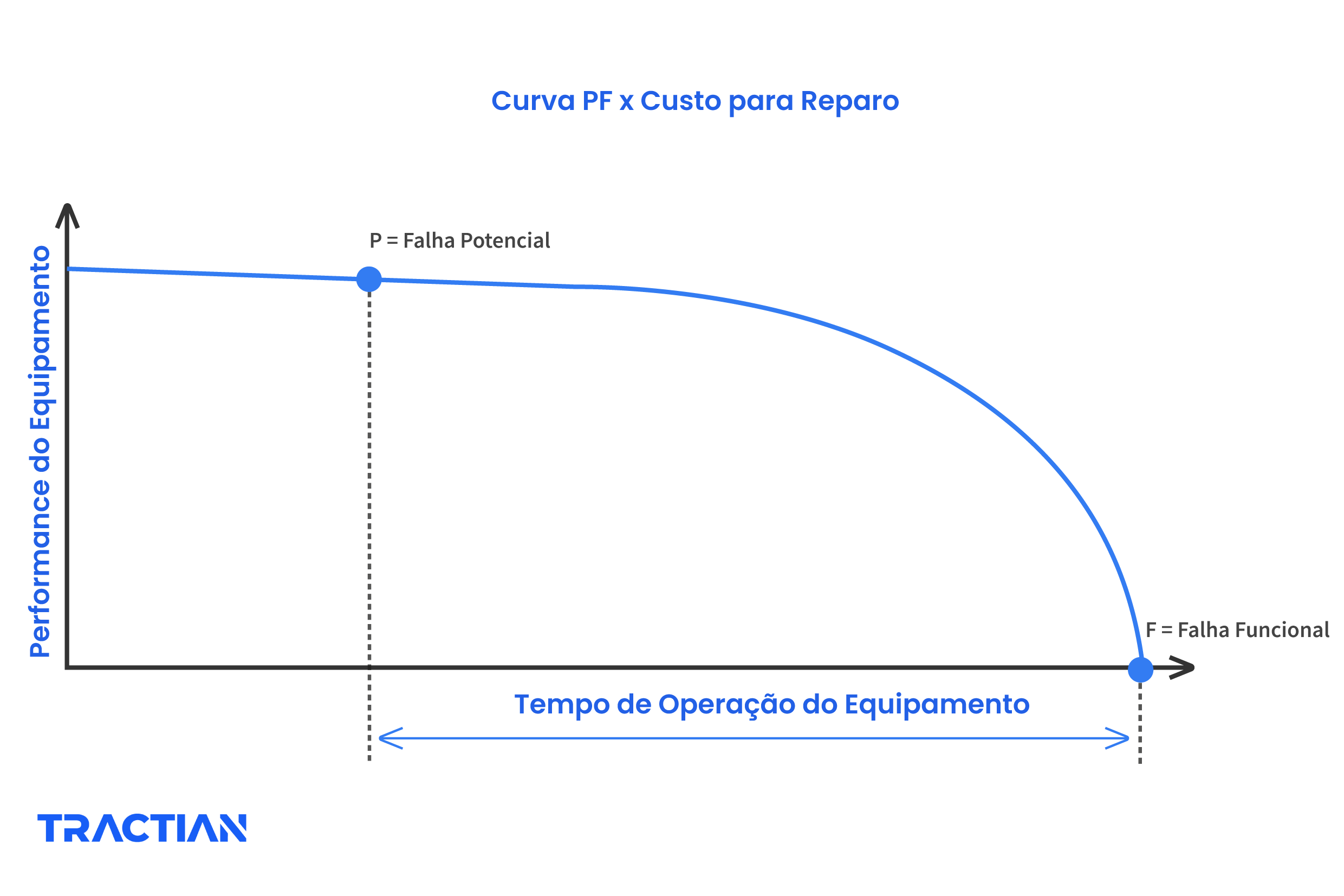

Analisando o gráfico abaixo podemos ver que o eixo horizontal (x) representa o tempo de serviço de um ativo ou componente de ativos. Já o eixo vertical (y) reflete o desempenho ou performance.

A curva PF identifica como o desempenho ou condição de componente abaixa ao longo do tempo, considerando a falha funcional, ou seja, a perda de função para onde se destinava.

Utilizando o intervalo da curva PF

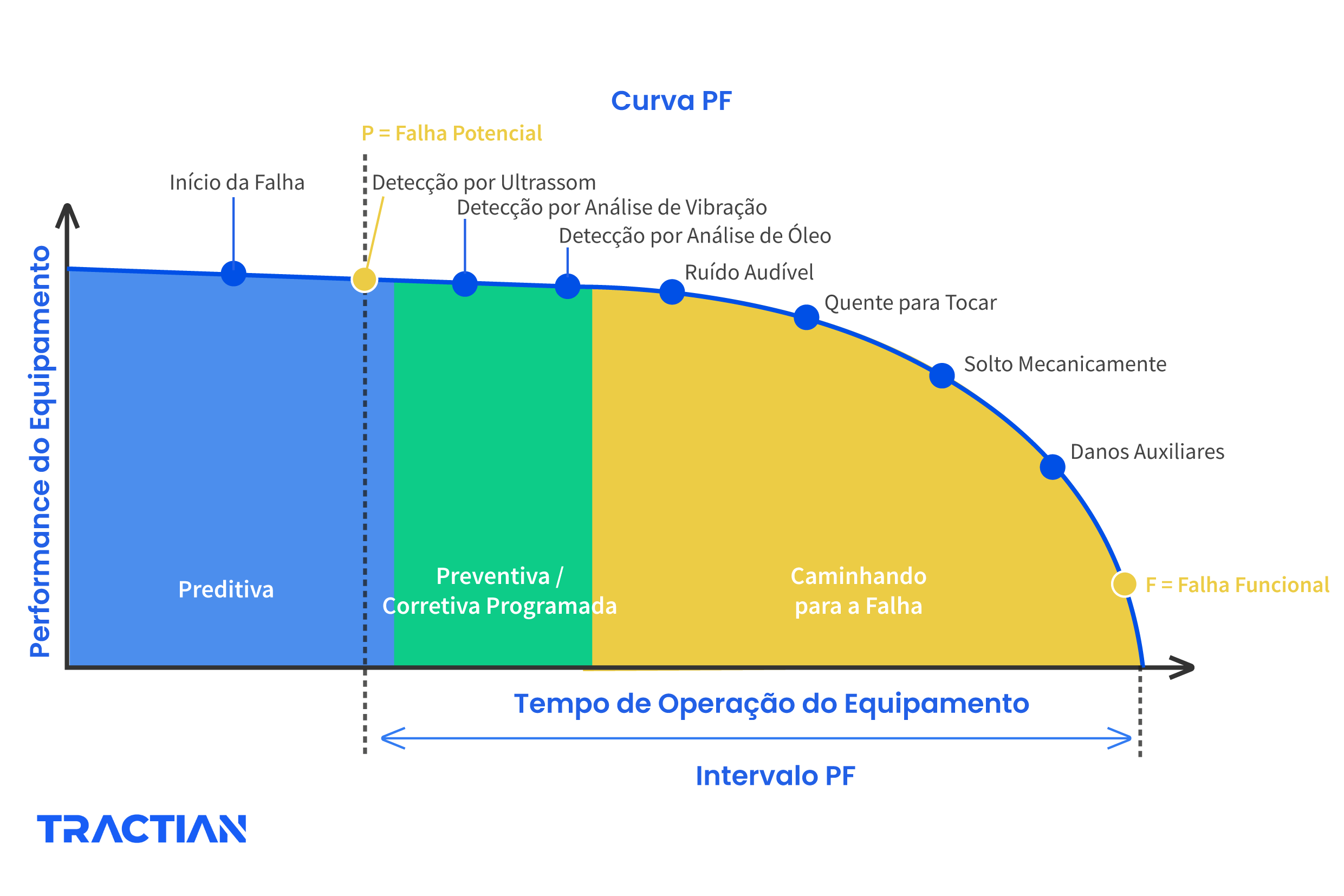

Observe abaixo o exemplo da curva PF de uma bomba centrífuga:

Nesse caso, o time de manutenção pode aplicar técnicas preditivas para conseguir identificar a falha potencial antes de causar uma parada inesperada, como:

- Detecção de vibração: mesmo que no estágio inicial da falha, a análise de vibração permite que seja possível identificar qualquer desvio nos parâmetros normais do ativo. Cada elemento tem uma especificidade de vibração, gerando um ruído característico que se torna próprio no espectro de vibração.

Caso encontre algum dano, o padrão irá se alterar e permitirá que o profissional reconheça, como por exemplo, se o problema é oriundo de um desbalanceamento do rotor, de um desalinhamento entre os eixos, falha de lubrificação ou possíveis danos no rolamento. Além do diagnóstico precoce e preciso, também é possível quantificar o nível da falha e determinar se é necessária uma ação imediata ou se pode esperar até a próxima manutenção.

- Detecção por análise de óleo: essa é uma ferramenta da manutenção preditiva e permite que seja realizada avaliações laboratoriais rápidas e precisas sobre o lubrificante utilizado nos equipamentos. A análise de óleo permite que seja possível detectar tanto os desgastes das peças dos ativos, quanto a presença de substâncias contaminantes.

Com um diagnóstico preciso em mãos, o time de manutenção consegue identificar com mais agilidade e até mesmo antecipar possíveis falhas, evitando que o desempenho do serviço e/ou a qualidade do produto seja comprometida.

Um programa de análise de lubrificantes bem desenhado pode ser uma excelente ferramenta para a gestão de ativos. Saber com precisão quando deverá acontecer a próxima troca de óleo e emitir ordens de serviço designando a tarefa para as pessoas certas, é indispensável para eliminar os “achismos” e quebras indesejadas.

- Ruídos: quando um ativo emite ruídos que são possíveis de serem ouvidos, a falha já está instalada e em zona de perigo. A oportunidade de detectar a falha em estágio inicial com insights automáticos gerados é mais alta, além de possibilitar a criação de ordens de serviço para organizar e gerenciar melhor a árvore de ativos.

Curva PF e curva de custos

Sabemos que quanto maior o tempo para identificar e solucionar a falha, maior será o custo para o reparo. A curva de custos é inversamente proporcional à curva PF.

Quando realizamos a manutenção preventiva, monitorada por um sensor de monitoramento online, sabemos exatamente se será gasto algum valor para reparar, quanto tempo para executar e quando realizar, além de saber exatamente qual o estágio a falha está.

O monitoramento online e a curva PF

Já percebemos que o monitoramento online é um grande aliado na detecção da falha potencial e/ou funcional, principalmente quando a mesma se encontra em seu estágio inicial.

Se aliar a tecnologia é uma estratégia inteligente que a equipe de manutenção pode tomar para evitar quebras repentinas, reparos não planejados e até mesmo custos altos para a manutenção dos equipamentos.

Insight gerado pela plataforma TRACTIAN - detecção de vibração anômala

Utilize a curva PF aliada a tecnologia e tenha mais assertividade e confiabilidade na manutenção dos seus equipamentos. Contate um especialista da TRACTIAN e obtenha a solução dos sensores de monitoramento online.