Liderar a equipe de manutenção, manter o desempenho da equipe positivo e ao mesmo tempo reduzir custos!

“A cultura em sua empresa busca entender o porquê aconteceu a falha ou está em um modelo em que você precisa voltar a funcionar os equipamentos o mais rápido possível?”

Por que as empresas estão deixando dinheiro na mesa ao não investigar as falhas que lhes custam dinheiro?

5 ferramentas fundamentais para análise de falhas

Alguém poderia ousar dizer que todas as empresas possuem falhas que reduzem seus lucros. A pergunta que prevalece é: o que você faz quando ocorre a falha? Você apenas conserta o equipamento, coloca em funcionamento e retorna ao que estava fazendo no momento? Ou você para o que está fazendo e tenta analisar e entender o porquê a falha ocorreu e desenvolve ações para prevenir a recorrência?

A cultura em suas instalações busca entender porque algo falhou ou está em um modo em que você precisa voltar a funcionar o mais rápido possível?

Existe uma pressão percebida e uma falta de compreensão que levaram sua organização a um ponto onde as falhas não são totalmente compreendidas?

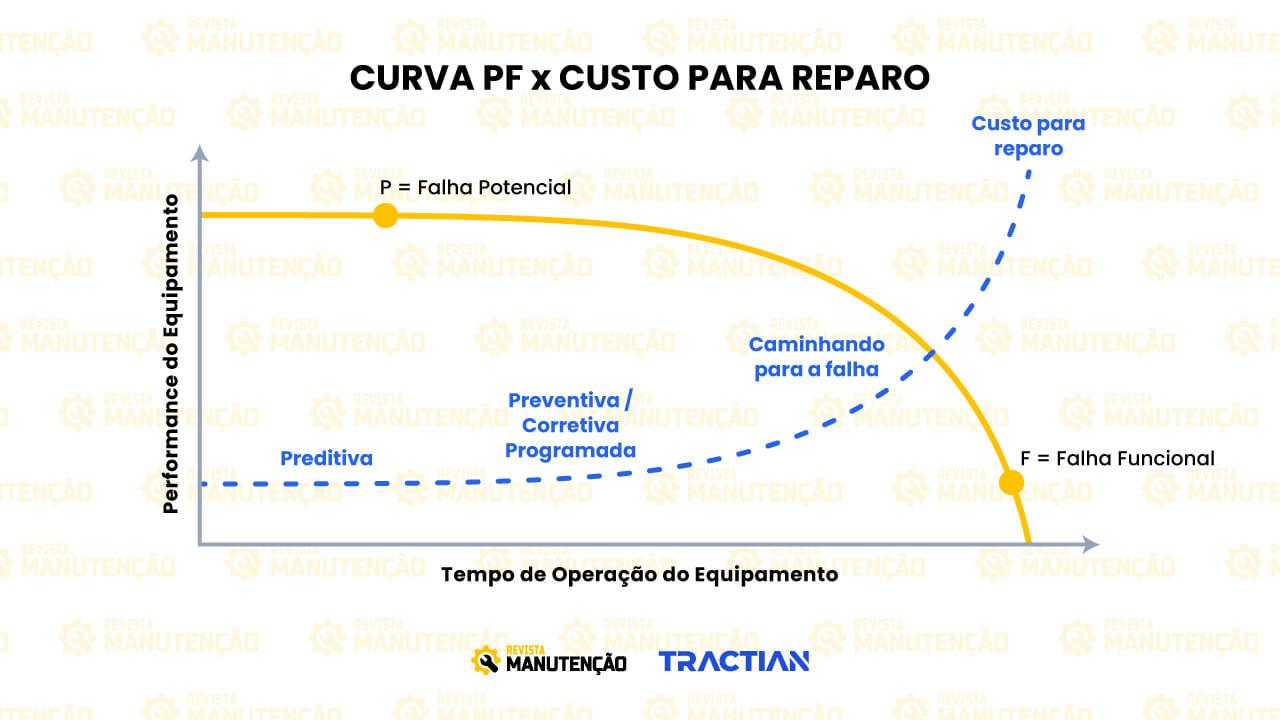

Curva PF: entenda seus conceitos

Suponha que aconteceu uma falha e interrompeu o processo produtivo de sua empresa, você conserta e coloca o processo em linha novamente, mas não fez nada a respeito da falha. O que você acha que aconteceria daqui a alguns meses, dias ou até horas? Você adivinhou. A falha voltaria a acontecer. Isso é exatamente o que acontece nas instalações quando elas não investigam as falhas de manutenção.

Gestão de ativos para prevenção de falhas

Isso é exatamente o que os trabalhadores não estão fazendo com as falhas que estão custando dinheiro às suas empresas, quando eles não as investigam totalmente e procuram entendê-las. Eles não estão interrompendo o que estão fazendo para investigar essas falhas e determinar as causas-raízes físicas, humanas e sistêmicas. E Porque eles não estão fazendo isto? Por que ninguém articulou a importância desse problema para a empresa e o valor de aprender com suas falhas e prevenir a recorrência?

Quando você não elimina os defeitos do seu processo chegando às causas, permite que uma falha semelhante ocorra novamente.

O que deve ser feito quando ocorre uma falha?

1 - Você deve preservar o local e as evidências

A evidência é a chave para qualquer análise. Sem evidências, você não tem uma investigação.

2- Você deve estudar as evidências

Se você for responsável por investigar uma falha, é importante que faça um acompanhamento para estudar as evidências.

3 - Você deve entender a causa raiz física antes de colocar o equipamento novamente em operação

Isso é difícil, pois sempre há pressão para que o equipamento volte a funcionar. Isso significa que a cultura da organização deve ser aquela em que as pessoas estão prontas para examinar o equipamento com falha. Você deve ter um senso de urgência ao analisar as evidências, pensar nas possibilidades de como o equipamento falhou e descartá-las com base nas evidências que você vê. Depois de ter uma boa ideia da causa raiz física, deve ter um bom procedimento de montagem para não introduzir um novo defeito no equipamento ao montá-lo.

4- Você deve convocar uma equipe para investigar a falha

Conduzir investigações de falhas com apenas uma pessoa é não trará um bom resultado. Conduzir uma investigação com apenas uma pessoa é basicamente satisfazer um requisito e não levar a sério. Você não pode investigar adequadamente uma falha simplesmente contando com o engenheiro de manutenção para fazer isso sozinho. A equipe deve ter pelo menos um representante de operações, um representante de manutenção e um representando de processos.

5- Você precisa usar um processo para conduzir a investigação

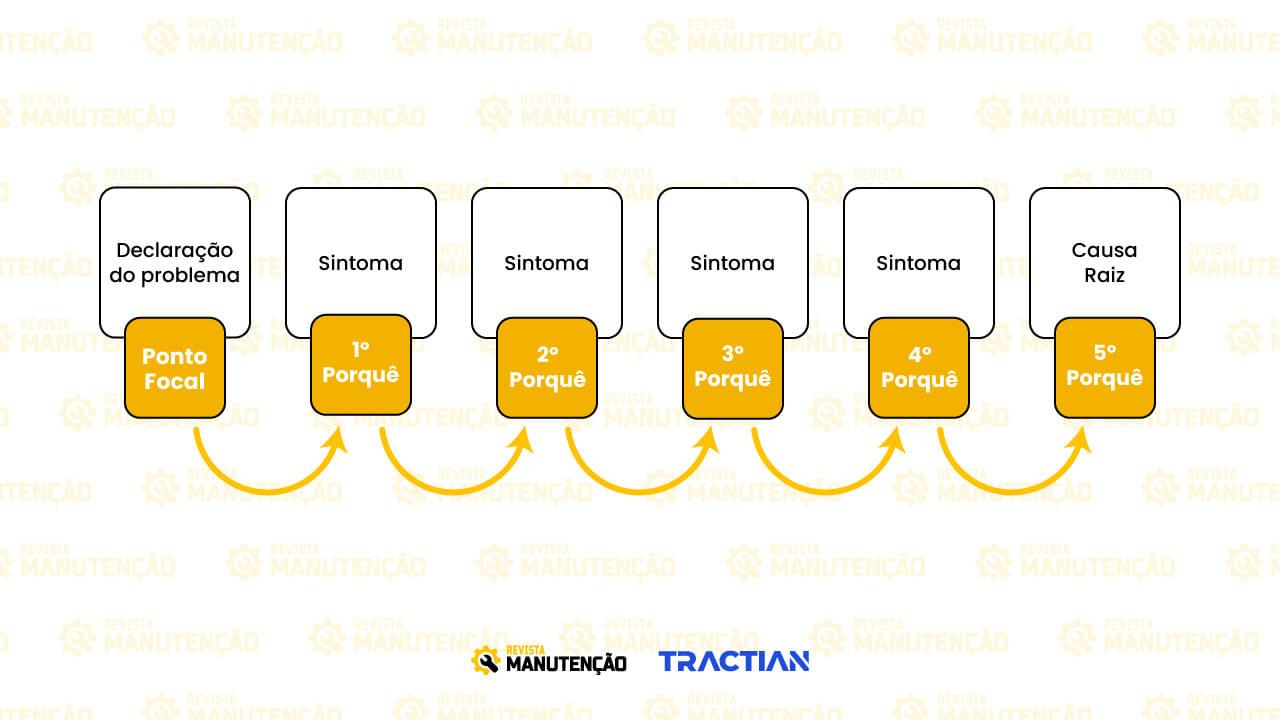

Usar uma árvore de falhas e 5 porquês geralmente é o mais simples e suficiente. Mais uma vez, as evidências conduzem a investigação.

Como usar os 5 porquês na manutenção

6- Você deve identificar os três tipos de causas raízes: físicas, humanas e sistêmicas

As investigações geralmente param nas causas físicas.

Por quê? Porque é fácil parar por aí. As causas básicas físicas identificam a falha que causou a falha específica. No entanto, a simples identificação dessa causa não elimina necessariamente a ocorrência de falhas futuras.

Você deve identificar a causa-raiz humana.

O que alguém fez para introduzir a falha no sistema. Essa é difícil, pois ninguém quer colocar a culpa em um colega de trabalho. É por isso que é imperativo que você não pare por aí. A maioria das pessoas não aparece para trabalhar para fazer um trabalho ruim. Você deve entender por que esse indivíduo introduziu uma falha no equipamento e qual a sua dificuldade. Entender isso leva ao tipo final e mais importante de causa raiz.

Você deve identificar a causa raiz sistêmica.

Essa causa responde à questão de por que um indivíduo tomou a decisão que tomou.

Baixe gratuitamente: ebook decisões baseada em dados

Identificar a causa raiz e implementar ações de mitigação não apenas evitará a ocorrência de falhas no equipamento que está sendo investigado, mas também impedirá a ocorrência de falhas futuras em outro equipamento. Identificar essa causa raiz tem consequências positivas de longo alcance.

É hora de ter essa mesma dedicação em relação à confiabilidade.

É hora de começar a aprender com as perdas de produção para evitar que as falhas futuras ocorram. Ao fazer isso, as empresas podem se tornar ainda mais lucrativas por meio de maior confiabilidade.

Se fosse o seu dinheiro que foi perdido por causa de uma falha, como você responderia?