Em muitos contextos de plantas industriais, a lubrificação é negligenciada como uma atividade simples, repetitiva e, em alguns casos, secundária.

Aplicar graxa, completar o nível de óleo, seguir um plano periódico e repetir o procedimento em todos os ativos rotativos faz parte da rotina de manutenção em praticamente todos os segmentos industriais. Essa tática operacional, embora comum, mascara um problema crítico: a lubrificação é uma das funções mais determinantes para a confiabilidade, e também uma das menos compreendidas do ponto de vista técnico, geralmente relegada para ser exercida por mecânicos (generalistas) em vez de lubrificadores (especialistas).

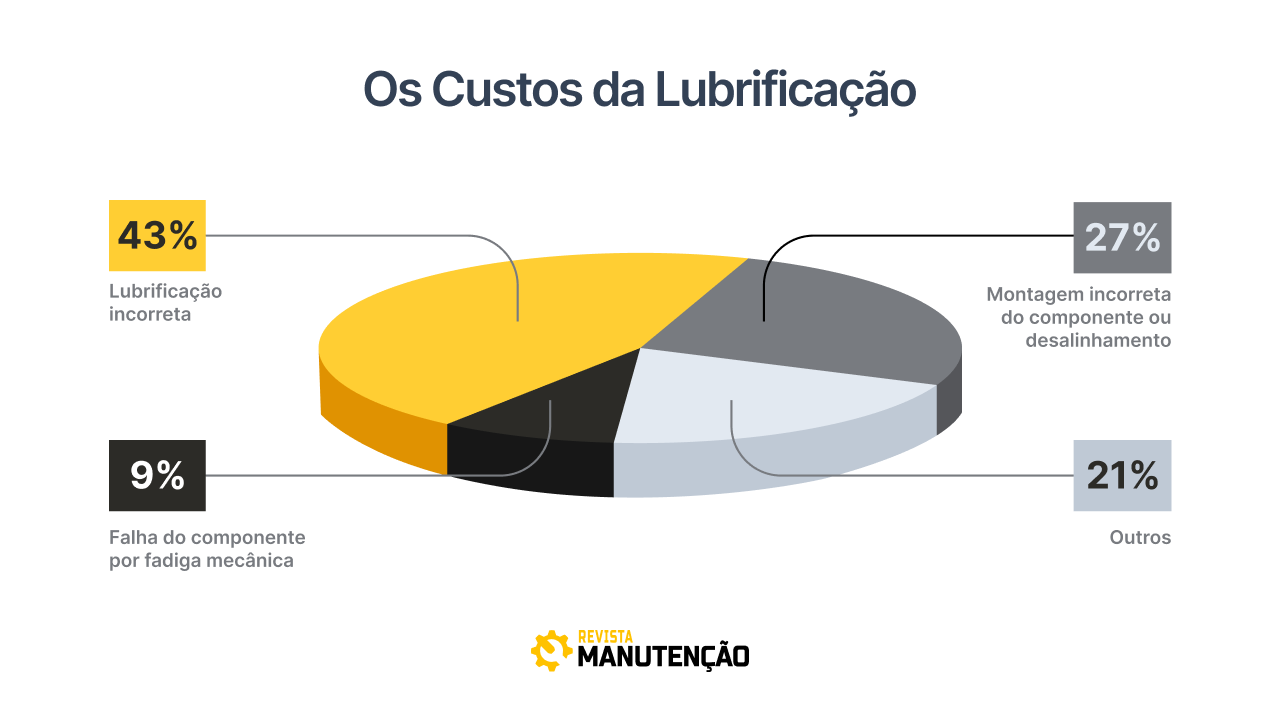

Quando analisamos dados de falhas prematuras em componentes de máquinas rotativas, especialmente nos rolamentos, mancais, engrenagens e redutores, um padrão se repete de forma consistente.

Dados acumulados pela Tractian indicam que problemas relacionados à lubrificação de rolamentos são a principal causa de falhas funcionais. Jim Fitch, da Noria Corporation, diz que práticas inadequadas de lubrificação, incluindo falta, excesso, lubrificante incorreto ou degradação, estão diretamente associadas a uma parcela significativa das falhas em ativos rotativos.

O aspecto mais preocupante desses dados não é apenas a magnitude do número, mas a forma como essas falhas se desenvolvem: de maneira silenciosa, progressiva e invisível nos seus estágios iniciais.

Lubrificação: simples na aparência, crítica na função

Do ponto de vista da engenharia, a lubrificação não é uma ação corretiva ou preventiva, mas uma função crítica para a confiabilidade dos ativos. Em máquinas rotativas, como motores elétricos, redutores, bombas, ventiladores e compressores, a função do lubrificante não é apenas reduzir atrito em rolamentos, mancais e engrenagens, mas:

-

Criar um filme separador;

-

Dissipar calor;

-

Reduzir desgaste por fadiga superficial;

Quando essa função falha, o ativo continua operando, mas inicia-se um processo de degradação que não pode ser revertido, só retardado. O problema é que a deterioração não se manifesta de imediato em forma de falha funcional. O ativo segue disponível, produzindo, enquanto o defeito interno aumenta silenciosamente e progressivamente.

É exatamente nesse ponto que a lubrificação começa a atrapalhar a gestão de ativos: ela gera falhas ocultas, difíceis de correlacionar com a causa raiz, e essas falhas impactam diretamente nos indicadores estratégicos sem que o elo com a lubrificação seja claramente percebido.

Falhas silenciosas e indicadores distorcidos

Estudos consolidados de confiabilidade e lubrificação industrial, incluindo publicações de Jim Fitch, da Noria Corporation, indicam que problemas relacionados à lubrificação estão entre as principais causas de falhas funcionais em ativos mecânicos, frequentemente representando mais de 40% das ocorrências.

O aspecto mais crítico desses dados não é só o percentual elevado, mas o comportamento dessas falhas ao longo do tempo.

“O Princípio de Pareto nos ensina que o maior retorno das mudanças programáticas ocorre quando nos concentramos nos 20% das causas (as poucas críticas) que são responsáveis por 80% das ocorrências de falha.” Jim Fitch

Falhas de lubrificação não costumam se manifestar de forma abrupta. Nos estágios iniciais, a temperatura permanece dentro de limites aceitáveis, os níveis globais de vibração pouco se alteram e não há ruído audível significativo. Internamente, porém, ocorrem micro-contatos entre metais, aumento localizado de atrito e degradação progressiva das superfícies de contato.

Do ponto de vista da gestão, isso gera uma falsa sensação de controle. O ativo aparenta estar saudável, os indicadores de curto prazo não acusam problemas e as decisões seguem baseadas em dados incompletos. Quando o defeito finalmente se torna visível, a falha em potencial (defeito) já está instalada e a janela de intervenção econômica foi perdida.

O impacto direto na gestão de ativos

Uma gestão de ativos eficaz depende de previsibilidade. É necessário entender como e quando um ativo tende a falhar para planejar intervenções, alocar recursos e minimizar riscos. A lubrificação mal controlada compromete essa previsibilidade de diversas maneiras.

Primeiro, ela reduz o MTBF (Mean Time Between Failures) de forma significativa, mas pouco consistente. Ativos idênticos, operando em condições semelhantes, passam a apresentar comportamentos distintos devido a variações na prática de lubrificação. Isso dificulta análises comparativas e a padronização de estratégias.

Segundo, ela aumenta o custo do ciclo de vida. Falhas prematuras implicam substituição antecipada de componentes, maior consumo de sobressalentes, horas extras de manutenção e perdas de produção. Em muitos casos, o ativo falha ainda no início de seu ciclo de vida, criando a falsa percepção de problema de projeto ou defeito de fabricação, quando a causa real está na operação e na lubrificação.

Terceiro, ela eleva o risco operacional. Falhas inesperadas afetam a segurança, o meio ambiente e a continuidade do processo. Para ativos críticos, esse risco é incompatível com as práticas modernas de gestão.

O erro de tratar todos os ativos da mesma maneira

Um dos principais conflitos entre lubrificação e gestão de ativos está na adoção de abordagens genéricas. Em muitas plantas, todos os pontos de lubrificação recebem o mesmo tratamento: mesmo método, mesma frequência, mesma quantidade e, muitas vezes, o mesmo lubrificante, independentemente da função do ativo ou da consequência da falha.

Esse modelo ignora um conceito fundamental da gestão de ativos: a criticidade. Ativos com impacto direto na produção, segurança ou meio ambiente não devem ser tratados da mesma forma que ativos periféricos. O mesmo raciocínio se aplica à lubrificação.

Conforme destacado pelo CEO da Noria Corporation, a criticidade da lubrificação deve considerar fatores como a função do ativo, a consequência da falha, a sensibilidade do componente ao regime de lubrificação e as condições operacionais. Quando essa criticidade não é definida, decisões importantes são tomadas com base apenas em conveniência operacional, e não em risco e valor.

Lubrificação por calendário: um obstáculo à maturidade

Outro ponto crítico é a dependência excessiva da lubrificação por tempo, baseada exclusivamente em calendários fixos. Embora simples de implementar, essa abordagem desconsidera o estado real do ativo e as variações operacionais.

Na prática, isso leva a dois cenários igualmente prejudiciais. Em alguns casos, ocorre a sublubrificação, acelerando o desgaste e reduzindo a vida útil. Em outros, ocorre a sobrelubrificação, que provoca aumento de temperatura, oxidação do lubrificante, churning e falhas prematuras. Em ambos os casos, o problema não está na execução da tarefa, mas na ausência de informação sobre a real necessidade do ativo.

Para a gestão de ativos, isso significa intervenções desnecessárias em algumas máquinas e intervenções tardias em outras, exatamente o oposto do que se espera de uma estratégia baseada em risco e desempenho.

A necessidade de uma nova abordagem

À medida que as organizações evoluem em maturidade de gestão de ativos, torna-se evidente que a lubrificação não pode continuar sendo tratada apenas como uma atividade de rotina. Ela precisa ser integrada à estratégia de confiabilidade, com critérios técnicos claros, indicadores adequados e métodos capazes de identificar falhas em estágios iniciais.

Isso exige uma mudança de paradigma: sair da lógica de lubrificar porque está no plano e avançar para lubrificar porque o ativo necessita. Essa transição passa, necessariamente, por conceitos como o de manutenção assistida (baseada em condição), monitoramento contínuo e a utilização de tecnologias sensíveis aos fenômenos analógicos iniciais de falha, como por exemplo a ultra sonografia.

Uma pergunta estratégica

Se a lubrificação impacta diretamente confiabilidade, custo e risco…

Se falhas de lubrificação se desenvolvem de forma silenciosa…

Se os métodos tradicionais detectam falhas tarde demais…

Como estruturar uma estratégia de lubrificação que realmente apoie a gestão de ativos, em vez de comprometer seus resultados?

Responder a essa pergunta é o primeiro passo para alinhar lubrificação, manutenção e gestão de ativos em um único objetivo: maximizar a confiabilidade e o valor ao longo do ciclo de vida dos ativos.