O que é a termografia e como pode ser aliada a manutenção?

Termografia – É uma técnica não destrutiva que consiste em aferir a temperatura e distribuição de calor através de câmeras e sensores infravermelhos que geram imagens térmicas, as câmeras infravermelhas consolidam imagens da radiação de calor, propiciando medições precisas de temperatura sem a necessidade de contato, e a análise da frequência eletromagnética do espectro imagem térmica, auxilia a tomada de decisão.

Essa técnica é também grande aliada que pode ser aplicada a estratégia de manutenção preditiva nos ativos, para que possamos detectar riscos relacionados a sistemas elétricos e também falhas mecânicas.

Normalmente é mais aplicada a sistemas elétricos, eletrônicos, transformadores de corrente, fusíveis, conectores, chaves seccionadoras, conexões, disjuntores, bancos de capacitores, linhas de transmissão.

Entretanto, essa técnica tem sido muito bem aplicada e empregada a mecânica na área industrial, para monitoramento de acoplamentos, rolamentos, mancais, detecção de falhas mecânicas em motores, selos mecânicos, temperatura superior ao limite, mecanismos, equipamentos dinâmicos, perdas térmicas dentre outras aplicações.

Neste artigo falaremos sobre inspeção termográfica, aplicação, vantagens do uso da termografia e implementação desta técnica de manutenção preditiva no plano de manutenção do ativo.

Inspeção termográfica

A inspeção por termografia é muito adequada para elevar a previsibilidade das falhas mecânicas e elétricas nos ativos, uma vez que monitoramos o padrão de comportamento do ativo, e as inspeções periódicas nos indicam se existe alguma anormalidade neste padrão com base em sua temperatura.

Essa inspeção deve ter uma rotina adequada, com equipamento/instrumento termovisor adequado a aplicação que se destina.

Entre alguns dos principais diagnósticos que podemos detectar com a análise termográfica em instalações elétricas e mecânicas, destacamos os seguintes:

• Mau contato de alguma fiação;

• Oxidação dos elementos da máquina;

• Desgaste de componentes;

• Sobrecarga de circuitos;

• Corrosão

• Entupimentos

• Falhas potenciais em estágio inicial.

• Desalinhamento de eixos

• Desgastes de rolamentos

Importante ressaltarmos que estamos falando de um processo de inspeção que é regido por uma norma ABNT NBR 15572 :2013 ( Ensaios não destrutivos — Termografia — Guia para inspeção de equipamentos elétricos e mecânicos) e essa norma dentre outros aspectos recomenda práticas para a execução da inspeção, para identificação, avaliação e gestão das anomalias térmicas, estabelece também que o profissional esteja qualificado para essa atividade o que significa que ele deve ter treinamentos, habilitação para execução desta atividade para que possa cumprir suas responsabilidades, neste sentindo se faz necessário que este profissional:

1- Tenha conhecimento e informações sobre os componentes, suas funções e o regime de operação dos equipamentos que serão inspecionados para entender os padrões térmicos a serem observados;

2- Tenha conhecimento para ponderar os efeitos das condições ambientais e de operação dos equipamentos nos resultados encontrados;

3- Seja capaz de executar o ensaio e interpretar os dados provenientes, sendo responsável pela confiabilidade dos resultados provenientes das inspeções termográficas.

4- Conheça a operação do termovisor utilizado e suas limitações para o tipo de inspeção requerida;

5- Tenha conhecimento dos requisitos de segurança da NR-10, de acordo com o tipo de inspeção a ser realizada, se suas atividades abrangerem a inspeção de equipamentos elétricos;

6- Obedeça às práticas e normas de segurança da empresa.

A norma também estabelece orientações quanto aos equipamentos, a câmera termográfica deve ser calibrada e adequada ao tipo de inspeção a ser realizada o que nos dá mais confiabilidade no processo, recomenda-se que essa calibração não ultrapasse um período de 24 meses.

Veja 10 dicas para prolongar a vida útil dos seus ativos.

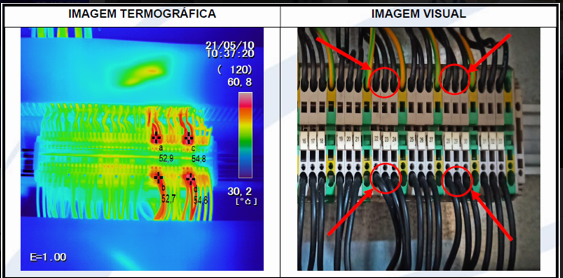

Aplicações em Sistemas Elétricos

As anomalias nos sistemas elétricos por aquecimento podem se manifestar por um aumento da resistência, ao aplicarmos a termografia conseguimos identificar sobrecarga em circuitos, desalinhamento, fuga de correntes em cabos de aterramento, conexões deterioradas ou mal fixadas, obstruções em trocadores de calor, desiquilíbrio de tensão e corrente, alto consumo de energia, superaquecimento, falta de isolamento térmico, conexões soltas. Dentre outros sintomas de que podem levar a falhas funcionais.

Fonte da imagem: https://www.sil.net.br/servico/termografia-industrial/

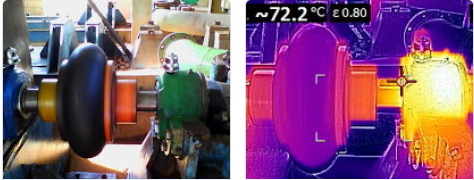

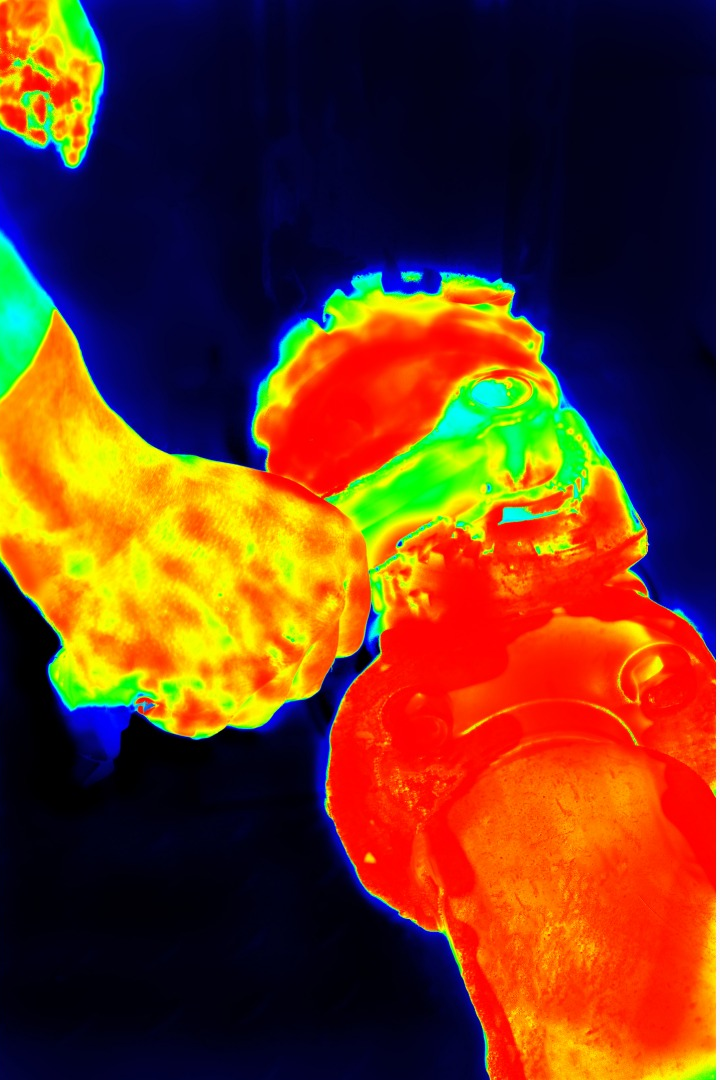

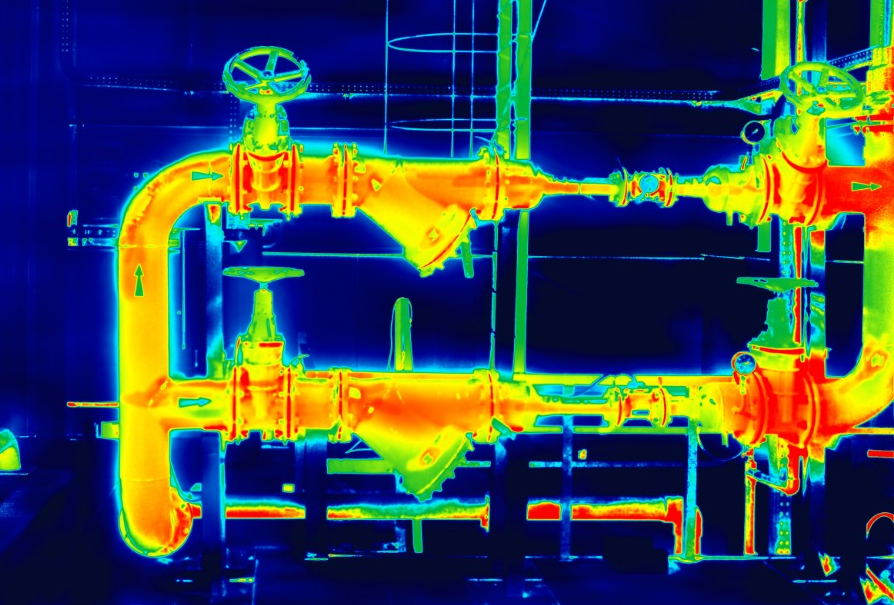

Aplicações em Sistemas Mecânicos

Ao aplicarmos essa técnica a mecânica podemos identificar desalinhamentos, entupimentos, corrosões dentre outros.

Algumas anomalias por aquecimento em equipamentos mecânicos são normalmente originadas por atrito causado por alguma falha no processo de lubrificação, aquecimentos também podem ser provenientes do excesso de lubrificação, alterações de cargas mecânicas, desalinhamentos por exemplo, e a aplicação da termografia é assertiva para a detecção do sintoma de falha e tratarmos.

Fonte da imagem: https://www.sil.net.br/servico/termografia-industrial/

Fonte da imagem: https://www.sil.net.br/servico/termografia-industrial/

Vantagens da termografia industrial

Podemos mencionar algumas vantagens da termografia industrial dentre elas:

1- Segurança pessoal uma vez que a realização das medições é realizada sem contato físico com o ativo em questão;

2- Menos impacto operacional pois, a verificação é realizada com ativo em funcionamento não gerando interferência na produção.

3- No caso de um equipamento que já tenha apresentado falha, evitar reincidência através da identificação do modo de falha dos componentes.

4- Quando realizamos uma análise através desta técnica que faz parte da estratégia de manutenção preditiva, conseguimos realizar as devidas intervenções antes que haja evolução para uma falha funcional, programar melhor a manutenção preventiva. Desta forma, conseguimos reduzir custos de manutenção e percebemos melhoria no que diz respeito aos indicadores MTBF (indicador que mostra o tempo médio entre falhas) e Disponibilidade respectivamente.

5- Através deste processo de inspeção e manutenção preditiva conseguimos detectar sintomas de possíveis falhas, defeitos ,detectar também as fontes de perdas de energia nos componentes, ainda em estágios iniciais, o que nos dá a possibilidade de intervenção programada , neste caso menos impacto negativo na produção.

Com o monitoramento dos parâmetros conseguimos analisar o comportamento do ativo de maneira a realizar a intervenção antes que uma falha funcional se instale, desta forma agimos para manter a função do ativo e assim contribuímos para que a confiabilidade do ativo seja mantida, maximizando a vida util.

Implantação de Termografia na gestão da Manutenção

Quando desenhamos o plano de manutenção dos ativos, devemos estabelecer quais serão as estratégias de manutenção, e neste momento, com base na criticidade dos ativos avaliamos a aplicabilidade da termografia como parte da técnica de manutenção preditiva, sendo ela aplicável, devemos tomar medidas para que essa seja de fato incluída.

Para a implantação de um programa de inspeções termográficas que agregue ao processo devemos levar em consideração alguns aspectos:

1- Qual ativo aplicaremos a técnica , qual ou quais componente inspecionaremos? Importante que o ativo e seus componentes estejam devidamente cadastrados.

2- Importantíssimo estabelecer a periodicidade da inspeção de cada ativo e parâmetros para que haja a devida análise entre o que seria considerado normal para o ativo e o que está refletindo no momento da inspeção.

3- Roteiros bem definidos e estabelecidos devem fazer parte das OS relacionada a termografia para que o colaborador ou inspetor consiga executar seu trabalho com objetividade.

4- Após a coleta de dados, as análises deverão ser realizadas e utilização de métodos de classificação adequados devem orientar a tomada de decisão.

5- Após a análise dos espectros ações devem ser traçadas se necessário, e uma ação para corretiva programada deve ser agendada no que diz respeito à quando e como realizar a intervenção.

6- Em alguns casos a tomada de decisão se dará após a correlação dos resultados de outras análises também provenientes da manutenção preditiva como análise de vibração, análise de óleo, ultrassom ou outra técnica adequada e aplicada ao ativo em questão, para que seja possível a compreensão dos mecanismos e diagnostico.

7- O controle é fundamental para que a intervenção possa ser programada com o menor impacto na produção e operação.

8- E deve-se manter os registros devidamente organizados gerando o histórico do equipamento.

Ratificamos a importância de o processo ser avaliado quanto sua efetividade , plano de inspeção bem desenhado e organizado ,equipamentos de acordo com a norma, e no caso dos ativos que apresentaram falhas funcionais uma análise de causa deve ser bem estruturada visando evitar uma reincidência e se necessário o planejamento de inspeção no que diz respeito a periodicidade e parâmetros deve ser revisto.

A técnica de termografia como ferramenta de da estratégia de manutenção preditiva somente terá sucesso se o processo for estabelecido corretamente e a gestão devida for realizada.

Mediante o exposto, compreendemos que essa técnica pode e deve ser utilizada como aliada a estratégia de manutenção preditiva e os resultados são positivos.

Executar um plano de inspeção termográfica exige especialidade.

Fazê-la sem algum tipo de capacitação pode gerar problemas na coleta de imagens e comprometer o diagnóstico, além de colocar em risco a segurança.

A SIL dispõe de equipamentos tecnologicamente avançados, que garantem uma inspeção rápida e com um diagnóstico preciso, além de equipe devidamente habilitada e capacitada para a atividade.

FUNDADA EM 1992, A SIL É UMA EMPRESA DE ENGENHARIA QUE FORNECE SOLUÇÕES PARA A INDÚSTRIA NA ÁREA DE GESTÃO DE ATIVOS.

Com presença em todo o território nacional, contribuímos com o incremento da produtividade de nossos clientes por meio da previsibilidade, confiabilidade e redução de custos com manutenção.

Em quase três décadas de atuação, construímos relações sólidas, desenvolvemos processos e metodologias testadas e aprovadas e consolidamos alianças estratégicas de alto valor para tornar nossa oferta ainda mais diferenciada, tecnológica e competitiva.

Os segmentos que atuamos são:

Açúcar e Etanol

Alimentos e Bebidas

Off-Shore

Química e Petroquímica

Construção Civil

Mineração e Cimento

Siderurgia e Metalurgia

Fertilizantes

Vidro

Energia

Logística Portuária

Papel e Celulose

- Referências:

o 1-https://www.sil.net.br/servico/termografia-industrial/

o 2-Camargo,Micelli

o ABNT NBR 15572 :2013