Ar comprimido é uma fonte de energia essencial na grande maioria das indústrias modernas. Seja no processo produtivo, na instrumentação, no acionamento de equipamentos do processo ou na embalagem, por exemplo. Apesar de sua relevância operacional, pouca atenção tem sido dada à sua produção energeticamente eficiente. Consumo de energia e manutenção mecânica representam os principais custos desta forma de energia que é 6 a 8 vezes mais cara que a energia elétrica.

Em virtude da redução da disponibilidade de energia e seu consequente aumento de custo, a busca de eficiência energética tem despertado interesse da indústria. O objetivo deste artigo é discutir a melhoria da eficiência energética exclusivamente na compressão de ar. Especificamente aí se identificam

claramente duas origens básicas de ineficiência: ineficiência em carga e ineficiência em alívio.

A ineficiência energética em carga caracteriza-se por pressões excessivas nos compressores de modo a conseguir-se priorizar ou sequenciar os compressores.

A pressão de trabalho afeta diretamente os custos de consumo de energia. Altas pressões representam altos consumos (1). Um ajuste de pressão mais elevada leva o compressor a funcionar mais tempo que o necessário (e dependendo do valor deste ajuste, não entrar em alívio em nenhum momento), fato que poderá incorrer em elevações substanciais no consumo de energia elétrica (2). O aumento de 1 bar no ajuste da pressão de desarme leva a um aumento de 6% a 10% na potência consumida pelos motores dos compressores, para pressões em torno de 6 a 7 bar (2)

.

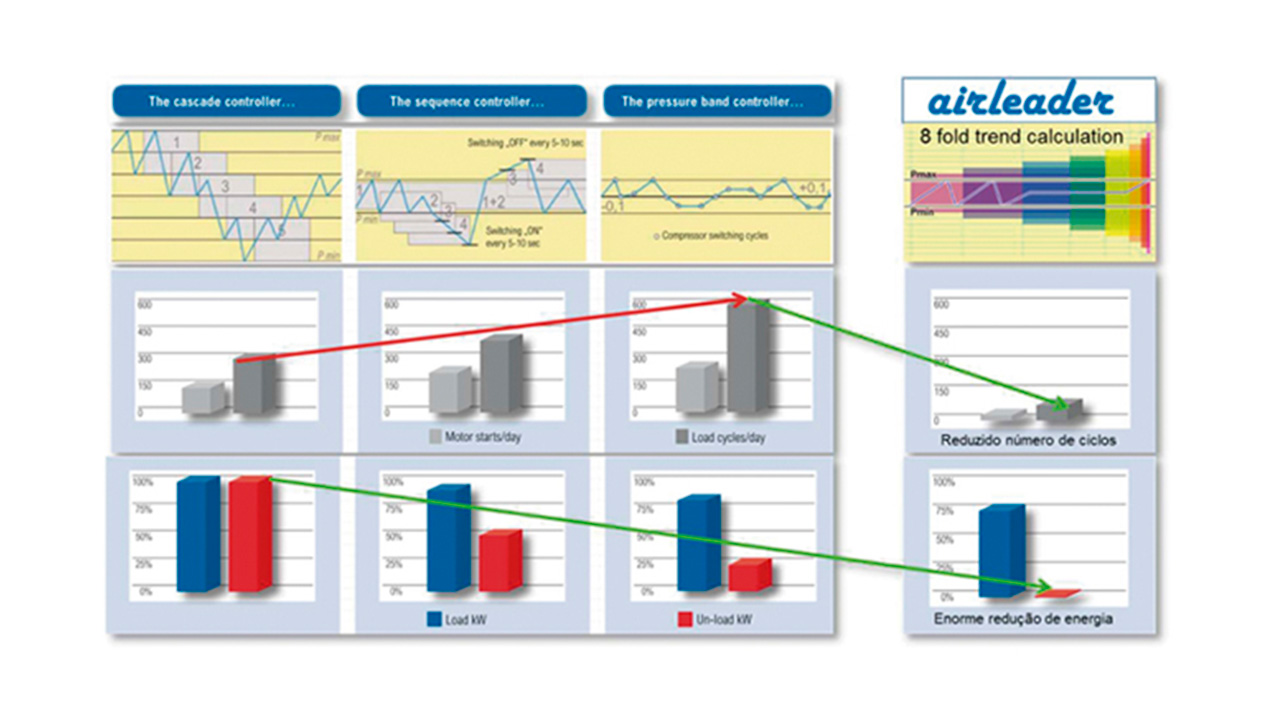

Desta forma, o controle de prioridade ou sequenciamento dos compressores em cascata através do ajuste individual dos sensores de pressão dos próprios compressores gera bandas de pressão largas, levando os compressores a trabalhar com pressões muito acima do que os consumidores de ar precisam, consumindo assim energia excessiva desnecessariamente. Um controle centralizado de compressores resolve esta questão ao controlar os compressores em função da pressão desejada para os consumidores, eliminando-se a ineficiência em carga.

Os sistemas de controle sequenciais ou por banda de pressão focam a melhoria da eficiência energética em carga, reduzindo a largura da banda de pressão e consequentemente economizando energia, o que é percebido imediatamente pelo operador.

Contudo, estes sistemas, ao permitirem redução da banda de pressão por reação em conjunto dos compressores na sequência pré-estabelecida (não levando em conta as capacidades dos compressores), acaba por levar os compressores a um maior número de ciclos de carga/alívio e consequente aumento nos custos de manutenção a médio/longo prazo, o que normalmente não é percebido pelo operador.

Em sistemas com consumo muito variável, este tipo de controle pode levar a vibrações na tubulação, exigindo medidas contra pulsações. (2)

A análise de tendência, por sua vez, permite um controle mais eficiente, pois permite amplitudes de 0,2 bar para a faixa de controle. Este tipo de controle analisa o padrão de consumo de ar e calcula a tendência de consumo, permitindo o acionamento dos compressores à frente da solicitação de ar comprimido pelo sistema. Sistemas de análise de tendência trabalham com uma precisão ente 0,01 e 0,03 bar, permitindo o gerenciamento de sistemas com variações bruscas de demanda de ar comprimido. (2)

Uma vez que o sistema de controle por cálculo de tendência aciona apenas o(s) compressor(es) de capacidade adequada à demanda calculada, busca-se que este(s) compressor(es) trabalhe(m) apenas em carga, reduzindo o número de ciclos e com isso o desgaste e custos de manutenção associados.

Uma vez que falamos de adequação de demanda e consumo falaremos agora sobre a ineficiência energética em alívio, que tem a sua origem no sobre-dimensionamento dos compressores em relação ao consumo projetado, ou seja, um descompasso entre produção e consumo de ar comprimido.

O ideal é que o compressor atenda plenamente ao consumo com um mínimo de folga (1). Esta é a máxima que devemos seguir na busca pela eficiência energética.

É preciso assim entender o alívio para poder combatê-lo. Num sistema de ar comprimido, ao se atingir a pressão máxima, o compressor precisa ser desligado. Uma vez que os compressores de velocidade fixa tem limitado número de partidas por hora, é necessário trabalhar em “alívio”, consumindo em torno de 30% de sua potência nominal e sem produção de ar comprimido. Em resumo: baixa eficiência energética.

É preciso então reduzir a disparidade entre demanda e produção de ar, de modo a combater o alívio.

Como a demanda varia instantaneamente ao longo do dia em uma indústria, é preciso que a central de compressão também tenha capacidade variável e vinculada a esta demanda.

Como então variar a produção de ar de uma central de ar comprimido?

Tomemos um exemplo de uma central com dois compressores fixos de capacidade 10m³/min (55 kW) cada. Se tivermos uma demanda de 1m³/min, um compressor entrará em operação, atenderá rapidamente a demanda e entrará em alívio de 17 kW por 8 minutos, até que se desligue caso não haja nova solicitação. Teríamos então um consumo de 2,27kWh de consumo por ciclo de alívio completo.

A demanda acima poderia ser perfeitamente atendida por um compressor de 6m³/min, ou seja, 30 kW, com um tempo de alívio de 5 minutos, ou seja 0,75kWh por ciclo completo de alívio. Uma redução de alívio de 66%. É daí que surge a eficiência energética pelo controle por cálculo de tendência de consumo (2) e tem seu princípio de funcionamento análogo ao controlador de fator de potência já largamente utilizado na indústria. Os compressores seriam, neste caso, os análogos dos capacitores.

Nota-se assim que dois compressores de capacidades próximas não têm condições de atender de forma energeticamente eficiente a demanda de ar. Uma central de ar comprimido com capacidades variadas, aliadas a um sistema de controle que consiga definir qual o melhor compressor ou combinação de compressores para atender a demanda instantânea, pode reduzir o alívio substancialmente.

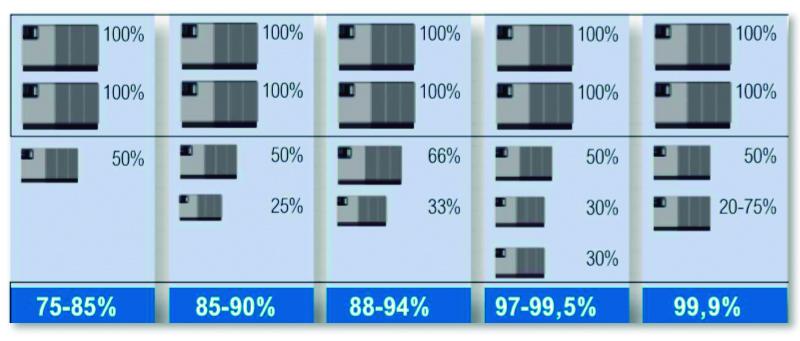

Pelo raciocínio apresentado acima, conclui-se que, à medida que se tem maior variedade de capacidades dos compressores, consegue-se um percentual menor de alívio da central de compressão, como apresentado abaixo. Um pré-requisito para um controle eficiente (redução de custos com energia elétrica) é a graduação uniforme das capacidades dos compressores. (2)

Figura 2 - Variedade de capacidades x fator de carga da central de ar

Figura 2 - Variedade de capacidades x fator de carga da central de ar

Percebe-se assim que é possível obter-se um índice de alívio da central de ar inferior a 3% apenas com compressores fixos, resultado semelhante quando se utiliza um compressor de velocidade variável (VSD) na central. Portanto, é a variedade de capacidades de produção de ar que possibilita a eficiência energética e redução dos custos de manutenção (o desgaste mecânico dos compressores é reduzido pela redução do número de ciclos de carga/alívio).

Aqui cabe um esclarecimento à respeito da integração dos VSDs à central de compressão.

Compressores controlados por variadores de velocidades não apresentam rendimento constante na faixa de regulação. Em um motor de 120 hp o rendimento cai de 94% para 86%. A este fato somam-se as perdas do compressor e o comportamento não linear da potência dos compressores. Utilizados de forma errada, os variadores de frequência podem aumentar o consumo de energia elétrica sem que seja notado pelo operador do sistema. A instalação de conversores de frequência somente se justifica em compressores utilizados para atender a cargas variáveis, pois nos compressores para a carga básica não devem ser utilizados. (2)

Os VSDs, corretamente dimensionados e integrados à central podem trazer excelentes resultados operacionais (modulação de pressão e vazão) e em termos de eficiência energética. Não podemos jamais esquecer que, como um transformador de energia, o inversor de frequência tem perdas da ordem de 4% a 6%, o que pode interferir significativamente na eficiência energética.

Como exposto acima, o dimensionamento inadequado de um VSD pode levar à ineficiência energética e a sérios problemas operacionais. Vejamos, por exemplo, a lacuna de modulação (control gap), aonde não há qualquer modulação, apesar da presença do VSD.

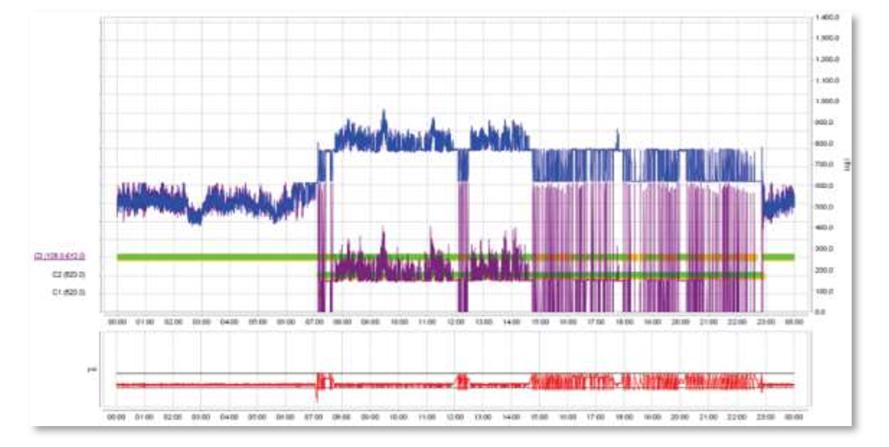

Nós geralmente vemos sistemas de ar comprimido projetados ou modernizados com lacunas de modulação. As lacunas de modulação levam automaticamente a ineficiências. Para fornecer um exemplo, veja a Figura 3 abaixo que representa um dia típico de uma indústria, das 0:00 às 23:59.

Figura 3 – Visualização de lacuna de modulação

Figura 3 – Visualização de lacuna de modulação

O compressor de ar de velocidade variável (VSD) neste sistema possui uma faixa de capacidade entre 139-619 pcm (curva lilás) e os compressores de velocidade fixa têm uma capacidade de 620 pcm. A curva azul representa a produção total de ar (espelho da demanda).

Entre 619 pcm e 759 pcm (620 pcm + 139pcm), ou seja, entre 7:00 e 7:30, entre 12:00 e 12:30 e entre 14:45 e 23:00 há uma lacuna de modulação aonde o VSD não consegue entregar aquilo para o que foi proposto.

Nesta faixa de consumo em questão, a capacidade do VSD e dos compressores fixos são incompatíveis. A cada ciclo de carga do compressor fixo, o VSD reduz sua velocidade ao mínimo (e eventualmente se desliga). Com a queda de pressão que se segue, o VSD volta a acelerar e como não tem capacidade para atender a demanda, o compressor fixo entra em novo ciclo de carga, levando o VSD a nova desaceleração.

É fácil deduzir desta situação a perda de qualidade da pressão do ar e o excessivo desgaste dos compressores, o que não deveria ocorrer numa operação com VSD.

No caso acima, para utilizar o compressor VSD em todos os níveis de demanda, é necessário adicionar um compressor menor (vide a 5ª coluna à direita na figura 2).

Por todo o exposto até aqui, fica claro que não é condição necessária e nem suficiente a inclusão de um VSD num sistema de compressão para se garantir a eficiência energética. Podem-se conseguir resultados semelhantes de eficiência energética através da correta combinação de máquinas fixas ou mesmo adoção de um VSD de menor capacidade, porém sempre adequado às capacidades existentes.

Vimos assim que a compatibilização entre demanda e produção de ar pode ser atingida tanto com compressores fixos quanto com um VSD de capacidade adequada. É importante também notar que basta integrar um compressor VSD à central de ar com vários compressores fixos de modo a se obter o máximo de eficiência energética. Um maior número de compressores VSD não trará benefício adicional, como exposto anteriormente.

Uma vez que existam capacidades variadas na central de compressão, o sistema avalia a tendência de consumo através da medição da variação de pressão na linha (reservatório) e não no compressor.

Um transdutor de elevada sensibilidade mede mínimas variações de pressão no pulmão do sistema de ar comprimido.

Um algoritmo do controlador avalia a velocidade desta variação e calcula a demanda de ar que se seguirá.

Conhecendo as capacidades dos diversos compressores disponíveis, o sistema de controle por cálculo de tendência de consumo define qual a combinação de compressores deverá atender a demanda calculada e, antes que se verifique efetiva queda de pressão, o(s) compressor(es) escolhido(s) é(são) acionado(s).

Desta forma, o sistema atua de forma antecipada à efetiva queda de pressão, enquanto que os outros sistemas reagem à efetiva queda de pressão.

Contudo, voltando à eficiência energética, qualquer melhoria da eficiência energética em função das mudanças introduzidas é temporária, pois o tempo cuidará de mudar esta situação. Os compressores e redes se deterioram com o tempo e com isso suas eficiências. Portanto duas outras máximas da eficiência energética são essenciais para os sistemas de ar comprimido:

- “O que não é medido não é controlado”. Na Gestão Energética esse dito se aplica inteiramente. A verificação, análise e acompanhamento dos resultados constituem uma premissa básica nas atividades a serem desenvolvidas. (1)

- Gestão energética é aferida pela redução de kWh/m³ e de R$/m³, ou seja, consumo e custo específicos.

Portanto, o monitoramento contínuo não apenas da compressão, mas de todo o sistema de ar comprimido é fundamental para que a melhoria seja contínua e seus benefícios duradouros.

Um sistema de controle por análise de tendência de consumo (como o airleader®, por exemplo) deve permitir a conexão de instrumentação para o monitoramento de todo o sistema de ar comprimido (não apenas dos compressores) e com isso acompanhar sua eficiência energética total.

As facilidades de monitoramento e visualização via servidor web, além de relatórios de eficiência energética são ferramentas que permitirão ao operador acompanhar, avaliar e tomar decisões em cima de valores reais apurados, atendendo assim as duas máximas acima da eficiência energética.

O acompanhamento e registro contínuo de todas estas informações permitirá ainda a homologação do sistema de compressão ou ar comprimido completo à ISO50001.

Ficam aqui os pontos chaves da eficiência energética em ar comprimido e que todos que trabalham com esta fonte de energia devem ter sempre em mente:

- Gestão energética é aferida pela redução de kWh/m³/min e de R$/m³/min;

- Para se conseguir eficiência energética em carga, a pressão de desarme deve estar o mais próxima possível da pressão de trabalho do sistema;

- Para se atingir a eficiência energética em alívio, o ideal é que o compressor atenda plenamente a demanda com um mínimo de folga;

- Capacidades diferentes e variadas de compressores é que podem gerar economia em energia e manutenção;

- Compressores VSD geram eficiência energética e pressão estável apenas se corretamente dimensionados e integrados à central de compressão;

- “O que não é medido não é controlado”: medir, analisar e acompanhar são essenciais.

Obras Citadas

1. Rocha, Newton Ribeiro e Monteiro, Marco Aurélio. Eficiência Energética em Sistemas de Ar Comprimido - Manual Teórico. Belo Horizonte : PROCEL/FUPAI.

2. Rocha, Carlos Roberto e Monteiro, Marco Aurélio Guimarães. Eficiência energética em Sistemas de Ar Comprimido - Manual Prático. Belo Horizonte : PROCEL/FUPAI.