Já ouviu aquela famosa frase: “Não se controla o que não se planeja”? O PCM (Planejamento e controle da manutenção) e PCP (Planejamento e controle da produção) são dois grandes pilares em empresas que querem obter bons resultados. Ainda que, por mera bobagem, exista o pensamento de que uma atrapalhe o trabalho da outra, mas na realidade é o contrário.

Para realizar uma manutenção assertiva que não trabalhe apenas de forma corretiva é necessário que as áreas de PCM (Planejamento e controle da Manutenção) e PCP(Planejamento e Controle da Produção) estejam sempre alinhadas, ou seja, uma completando a outra.

PCM: o que é, vantagens e técnicas de aplicação na indústria

Em qualquer cenário, ter máquina parada é sinônimo de queda na produção e prejuízos financeiros. A comunicação entre a gestão e essas áreas resultam não só em uma manutenção mais efetiva, como também em alta produtividade com o aumento da confiabilidade e disponibilidade dos ativos.

Por isso, hoje, resolvemos explicar como o PCM e o PCP se completam, se tornando indispensáveis no dia a dia da manutenção.

Diferença entre Planejamento e Controle

Antes de entender o que significa PCP e PCM é importante diferenciar o conceito de planejamento e controle, que são utilizados em ambas as siglas.

Enquanto planejamento diz respeito às metas determinadas e ações necessárias para a realização destas, controle é a forma de medir e corrigir o desempenho para assegurar que os planos sejam realizados da melhor forma possível.

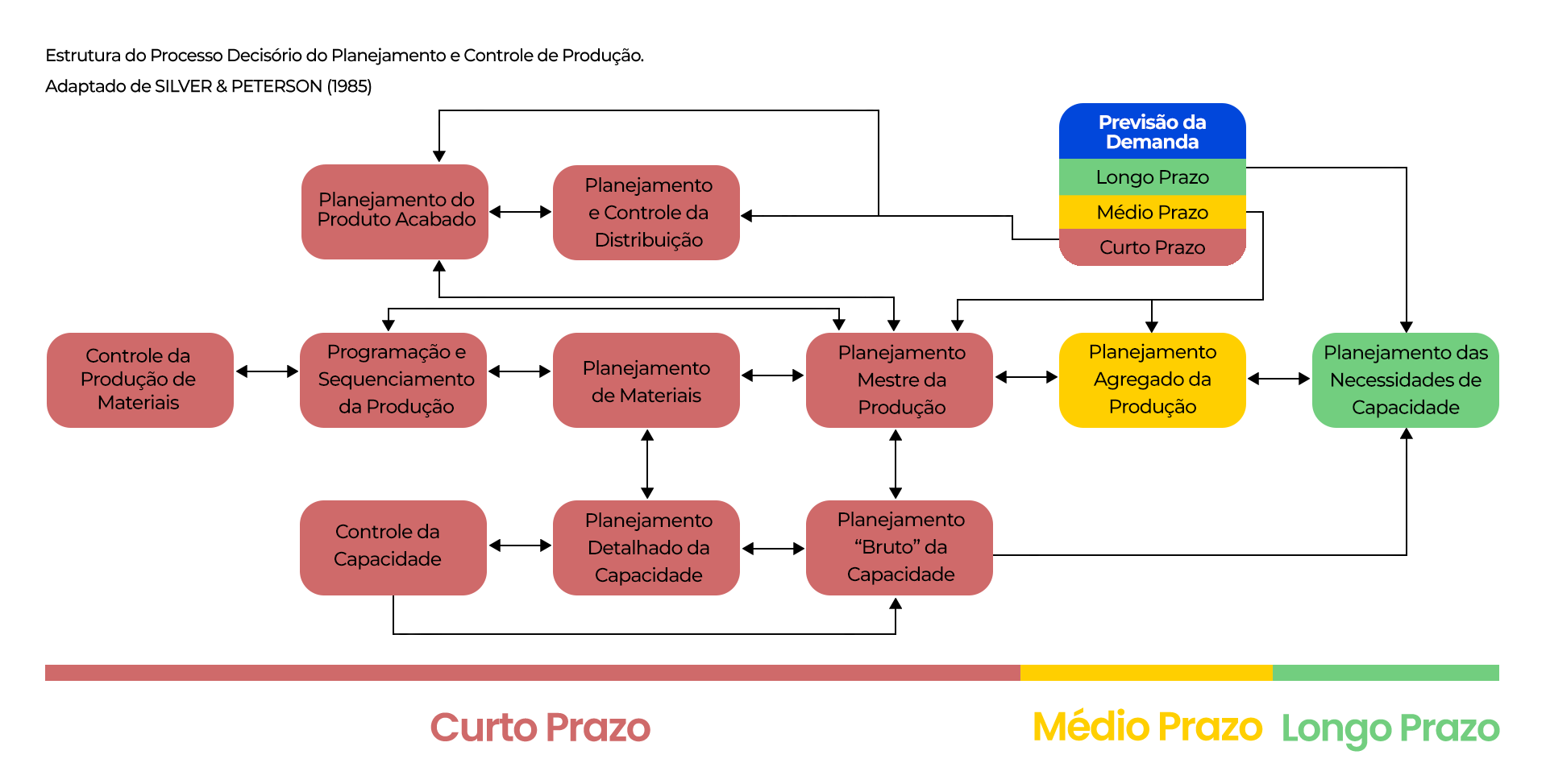

Saber diferenciar esses conceitos garante não apenas o entendimento da fase de execução, mas padroniza o processo decisório do planejamento e controle em ações de curto, médio e longo prazo.

Com esse planejamento é possível a longo prazo prever as possíveis causas de falhas, demandas, necessidades de capacidade. E em médio e curto prazo, agir de forma mais controladora, e não somente planejadora.

Estrutura do Processo Decisório do Planejamento e Controle

O que é PCP?

O planejamento e controle da produção é o elemento chave para o projeto de desenvolvimento de um sistema de produção. Ele tem a função de atuar sobre os meios de produção para não só aumentar a eficiência e eficácia, mas também cuidar para que os objetivos de produção sejam alcançados.

É importante que essa área verifique todas as possíveis causas de falhas e o andamento da produção antes da execução. Com um bom planejamento da produção em mãos, é possível trabalhar para atingir as metas pré-estabelecidas e fazer o controle correto durante o processo para evitar desvios.

Seus principais pilares são:

- Programação da Fábrica: preparação do ambiente fabril conforme as demandas vindas da área comercial;

- MRP: gestão dos materiais necessários para que os processos de transformação aconteçam em prol da finalização dos produtos;

- Sequenciamento das etapas: o conceito de sequência é essencial em qualquer processo produtivo;

- Plano Mestre de produção: execução de um documento capaz de estabelecer um escopo que descreve a demanda de fabricação do produto;

O que é PCM?

O Planejamento e Controle da Manutenção (PCM) é um conjunto de intervenções para garantir o bom funcionamento dos equipamentos. Ele tem a função de implementar técnicas que evitam a perda de função e a redução na eficiência das máquinas.

O principal objetivo do setor é evitar que ocorram quebras e paradas inesperadas no processo e, por isso, essas ações podem ser divididas em três tipos de manutenção: que visa corrigir defeitos (manutenção corretiva), reparos periódicos (manutenção preventiva) ou, em impedir que essas falhas ocorram (manutenção preditiva).

Principais pilares:

- Mantenabilidade: dinâmica de melhoramento contínuo. É a capacidade de um ativo ser mantido ou recolocado quando preciso nas condições de executar as funções determinadas em condições de uso pré-estabelecidas. (Aqui, quanto maior o grau de dificuldade da manutenção, menor o índice).

- Disponibilidade: probabilidade de operar sem falhas (ou o período que determinado ativo deve funcionar). Pode ser dividida em disponibilidade física, operacional e inerente;

- Confiabilidade: capacidade de um componente, ativo ou sistema de operar atingindo os objetivos estabelecidos por um tempo previsto;

Domine os conceitos de Disponibilidade e Confiabilidade

- Riscos de acidentes: Quando a manutenção de segurança preventiva é eficaz, além de contribuir para um sistema de segurança mais eficiente e aumentar o ciclo de vida útil dos ativos, o sistema de segurança é mais eficiente e contribui para a qualidade de vida das pessoas.

Saiba todas as técnicas das normas NR10, NR12, NR33 e NR35 agora!

- Custos de manutenção: Através de indicadores como o CMF (Custo de manutenção sobre faturamento) e CPMV (Custo de manutenção sobre valor de reposição), com o cálculo desses indicadores é possível trabalhar para que os custos sejam pertinentes às necessidades reais do negócio. Para reduzir esses custos deve-se planejar com antecedência, pesquisar os custos de manutenção, investir em treinamentos dos técnicos, definir as necessidades dos equipamentos e construir um histórico do setor de manutenção.

Visões compartilhadas entre PCP e PCM

Muito se fala sobre as diferenças entre PCP e PCM, mas, as duas áreas possuem a mesma diretriz: trabalhar para que a fábrica opere de forma processual, atingindo os objetivos com paradas programadas.

Em outras palavras, o indicador que mensura a atuação da manutenção corretiva em uma unidade produtiva é a disponibilidade. A planta permanece mais tempo disponível para produzir quando há alto índice de confiabilidade em seus equipamentos.

8 indicadores indispensáveis para gestão da manutenção

Para que isso aconteça, é necessário alinhar o planejamento de produção (PCP), setups da planta e paradas programadas para que a manutenção atue criteriosamente nos principais equipamentos de forma preventiva.

Além disso, as duas áreas dividem visões muito próximas sobre o funcionamento da planta que, quando alinhadas, contribuem para o planejamento de ambas.

Visões compartilhadas entre PCP x PCM

-

Qualidade Total

Na procura pela melhoria contínua de produtos e serviços, as duas áreas precisam buscar a padronização e o mapeamento dos processos na linha de produção. Esses propósito são divididos em:

Produção: acertar na primeira vez evitando os transtornos de re-trabalhos e desperdícios, portanto significa planejar a qualidade.

Manutenção: estruturar um sistema de manutenção compatível com as metas da empresa e fazer girar este sistema de planejamento no PDCA. Pensando exatamente na produtividade.

-

Negócio

Na visão do negócio, pausas inesperadas na linha de produção geram perda de dinheiro e problemas no estoque. Para que os esforços dos departamentos estejam alinhados às necessidades e objetivos do negócio é preciso que:

Produção: procurar juntar características anteriores com o propósito de aumentar a efetividade operacional global para o sistema produtivo.

Manutenção: racionalizar os custos; Maximizar sua contribuição na rentabilidade da empresa; Mantenabilidade; Utilização de técnicas de melhoria de Confiabilidade; Disponibilidade e evoluir da condição de Gestora de passivos para Gestora de ativos.

-

Produtividade

Para mensurar a produtividade da planta e identificar oportunidades as duas áreas precisam trabalhar para operar com foco na otimização dos custos, aumentando a performance e operando sem paradas emergenciais:

Produção: manter baixos os custos de produção. Quanto maior o faturamento e menores os custos maior será o valor agregado pela empresa.

Manutenção: aumentar a disponibilidade e a confiabilidade dos ativos físicos e otimização de custos, como parâmetros críticos de sucesso.

-

Confiabilidade e Disponibilidade

Para aumentar os resultados, a mensuração desses indicadores deve ser assertiva. a Manutenção trabalha para munir a produção de um planejamento mais estratégico na planta:

Produção: com base na confiabilidade e disponibilidade melhorar o planejamento geral do PCP.

Manutenção: garantir a confiabilidade e a disponibilidade dos equipamentos para a produção e consequentemente permitindo a geração de receita para a empresa.

-

Custos

Com os propósitos alinhados, é possível que as duas áreas trabalhem para o gerenciamento inteligente e diminuição de gastos e despesas de cada departamento:

Produção: diminuir gargalos e retrabalhos ou re-planejamentos diminuem os custos totais de produção.

Manutenção: encontrar o ponto ótimo de disponibilidade, em que o custo da manutenção proporcione um nível de disponibilidade capaz de propiciar máximo lucro à operação

-

Flexibilidade

No dia a dia do chão de fábrica é essencial que os processos sejam modulares na linha de produção, preparados para atender às necessidades do consumidor no melhor tempo possível e a mudanças. Para estar preparado a esses direcionamentos as duas áreas precisam:

Produção: Flexibilidade de produto/serviço, Flexibilidade de composto (mix.), Flexibilidade de volume, Flexibilidade de entrega.

Manutenção: Analisar e aperfeiçoar formas de se estabelecer objetivos de manutenção baseados em técnicas que possam direcionar tais ações para a melhoria do desempenho.

E quando isso não acontece?

A falha de comunicação é o início de um problema que, sem medidas para solucionar, pode gerar um problema em cadeia. Sem ela o PCM precisa criar planos de ações emergenciais para entregar a máquina no tempo certo (adicionando turnos extras e perdendo noites de sono e finais de semana) e o PCP precisa refazer todo o sequenciamento da produção que leva, consequentemente, esse gargalo para a área de vendas que fica sem argumentação com o cliente (e o perde).

Problemas recorrentes:

- Parada de equipamento em momentos estratégicos;

- Perda de disponibilidade de máquina;

- Multas dentro da organização pelo desembolso financeiro para arcar pela ocorrência de toda uma falha;

- Custo de retrabalho na produção;

- Aumento de valor do estoque;

- Não atendimento do pedido do cliente mediante o prazo negociado;

- Perca de potenciais clientes;

- Riscos à reputação da empresa.

A comunicação é o ponto chave para um bom funcionamento das duas áreas. Caminhando com o mesmo foco é possível que uma “não atrapalhe” o funcionamento da outra e, muito pelo contrário, que juntas contribuem para o bom funcionamento e consigam caminhar não só na redução de custos como na otimização de processos.

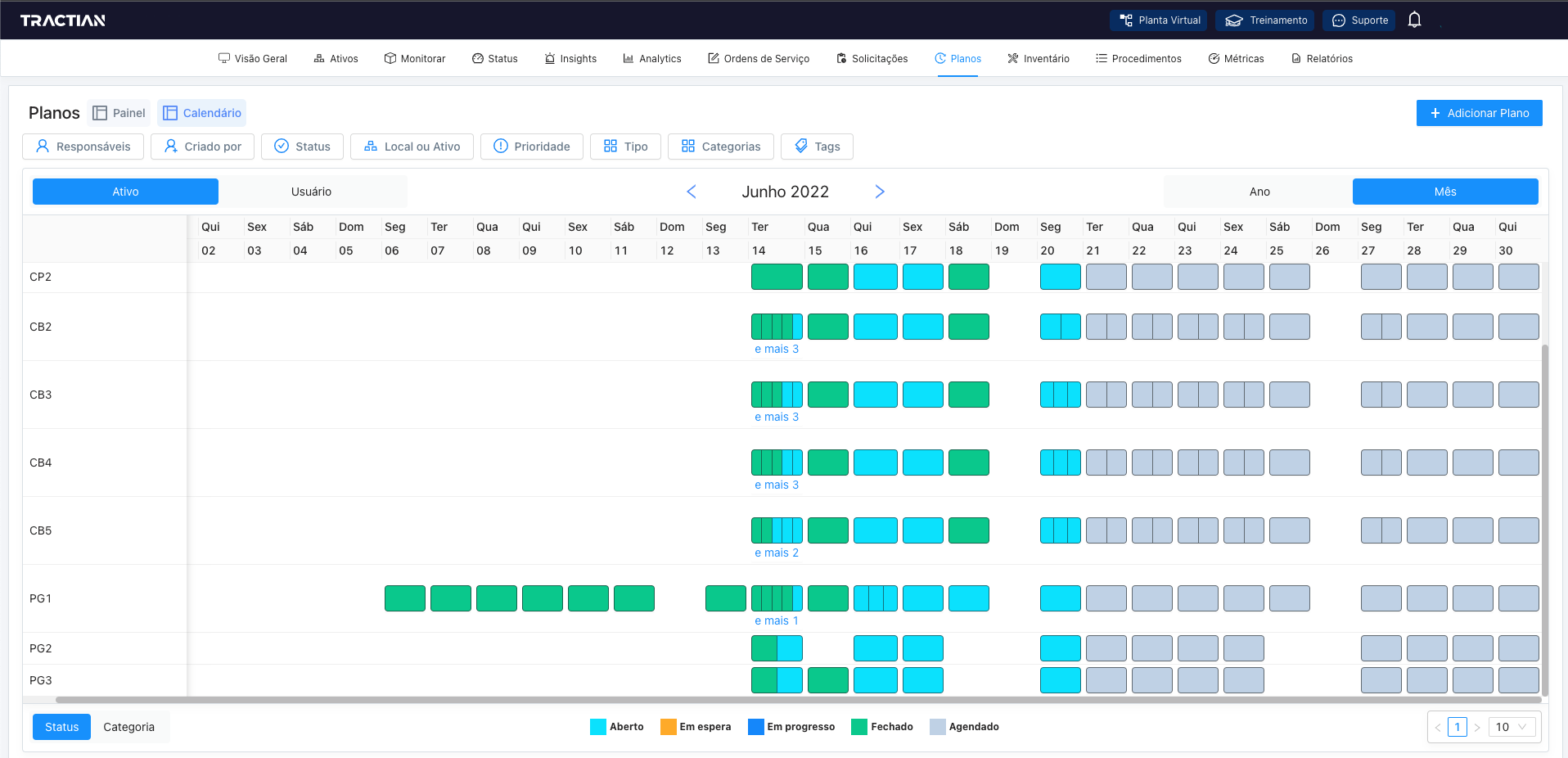

Quando alinhamos os esforços do PCM e do PCP a planta opera de forma mais eficiente. Através de sistemas de gestão da manutenção como o TracOS™, da TRACTIAN, é possível centralizar todos os processos industriais, além de facilitar execuções como: planejamento, desempenho operacional, controle e produtividade.

Na plataforma o gestor terá acesso a métricas, ordens de serviço padronizadas, visão sobre a árvore de ativos, inventário, procedimentos e calendários sobre as manutenções preventivas. Com o acesso a essas informações detalhadas, é possível saber quando acontecerá a próxima troca de componentes, quais atividades serão priorizadas ou acompanhar o status do ativo.

Calendario de manutenções preventivas

Calendario de manutenções preventivas

As aulas do Intensivão 6.0 "Gestão de Ativos" já estão disponíveis, assista agora, emita gratuitamente seu certificado e dê um UP na sua carreira.