A intensificação da produção aliada ao avanço tecnológico tornaram os parques industriais mais sensíveis às atividades de manutenção. Sendo ela, enquanto função estratégica das organizações, responsável direta pela disponibilidade dos Ativos e importante capital nos resultados das empresas. Esses resultados serão melhores e mais eficazes, dependendo da gestão da manutenção.

Desenvolver modelos para orientar a tomada de decisões estratégicas e a verificação das repercussões na função de manutenção, tem sido um grande desafio na gestão dos processos industriais.

O que não pode ter em uma equipe de manutenção?

As estratégias para atingir a excelência no setor de Manutenção e os principais acontecimentos que não podem estar presentes em uma equipe, consistem:

- Falta de cultura de gestão;

- Falta de trabalho em equipe;

- Carência de capacitação técnica e gerencial;

- Falta de integração com os demais processos organizacionais;

- Baixos níveis de implementação de manutenção planejada;

- Repetição dos problemas;

- Trabalho errôneo da manutenção;

- Falha na implementação de métodos de manutenção devido a falta da consolidação dos valores e conceitos básicos inerentes a estas práticas existentes.

O estágio de desenvolvimento dos setores de manutenção industrial, pode ser classificado segundo o grau de estruturação, sendo que grande parte das empresas não conseguem impor as boas práticas mais simples, tais como: Planejamento programação de serviços, programas de confiabilidade, como manutenção preventiva ou preditiva.

De forma mais clara, deixam as demandas sempre urgentes da produção, sofrem cortes profundos em seus orçamentos quando gerentes financeiros buscam o lucro imediato, pondo em risco o desempenho futuro.

O objetivo das ferramentas de gestão da manutenção

A aplicação das ferramentas de gestão da manutenção certas, quando aplicadas corretamente, a empresa consegue ter a eficiência que precisa para se manter competitiva.

Utilizar ferramentas de softwares e hardware auxiliam nesse processo, possibilitando a melhora na gestão de ativos.

O objetivo dessas importantes ferramentas são:

- Controlar os custos;

- Organizar e agendar o trabalho de forma adequada e eficiente;

- Garantir que a empresa cumpra todas as manutenções de forma correta;

- Auxiliar a equipe de manutenção para que consiga realizar as manutenções certeiras no prazo estabelecido.

O uso de softwares para auxiliar a gestão da manutenção pode determinar o sucesso da empresa, pois com alertas automáticos os gestores conseguem detectar os recursos que estão mal conservados, e que podem interromper as operações causando prejuízos à empresa. Entenda o que é CMMS e porque sua empresa precisa de um.

Vibração detectada pela plataforma Tractian

Vibração detectada pela plataforma Tractian

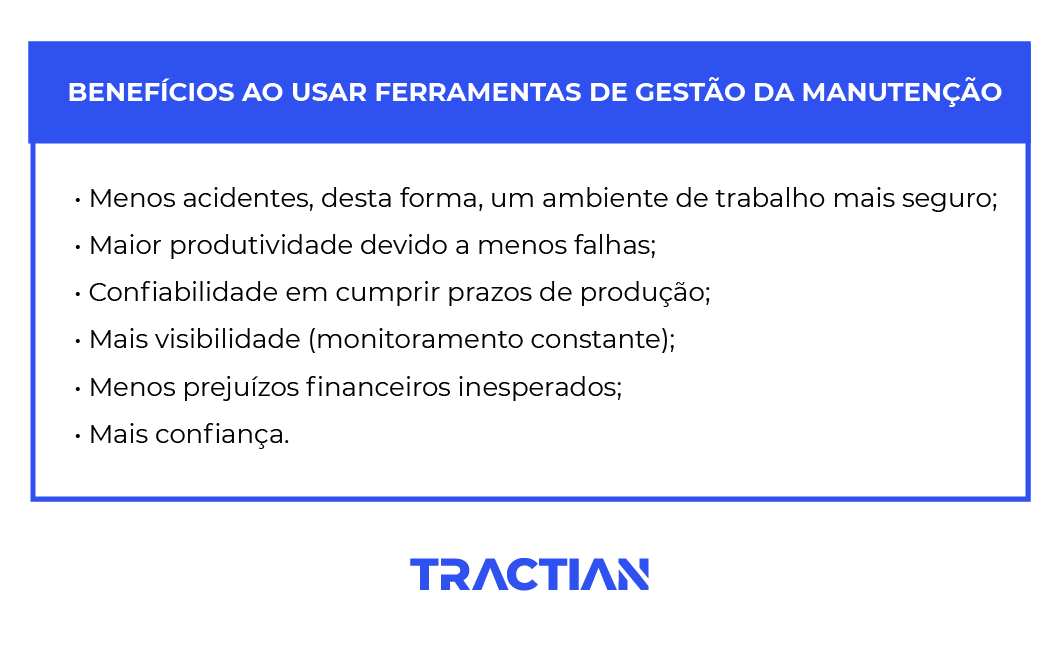

Benefícios do uso de ferramentas de gestão da manutenção

Quando encontramos máquinas paradas, já sabemos que a produção está comprometida, mas também que em breve seus prejuízos aparecerão.

Veja abaixo os principais benefícios do uso de ferramentas de gestão da manutenção:

É de extrema importância que o gestor de manutenção conheça todos os processos da empresa, além de elencar as prioridades. Com a ajuda de um software é possível colocar os reparos em ordem de prioridade e alocar os recursos de maneira mais eficiente.

6 ferramentas para alcançar o sucesso na gestão da manutenção de ativos

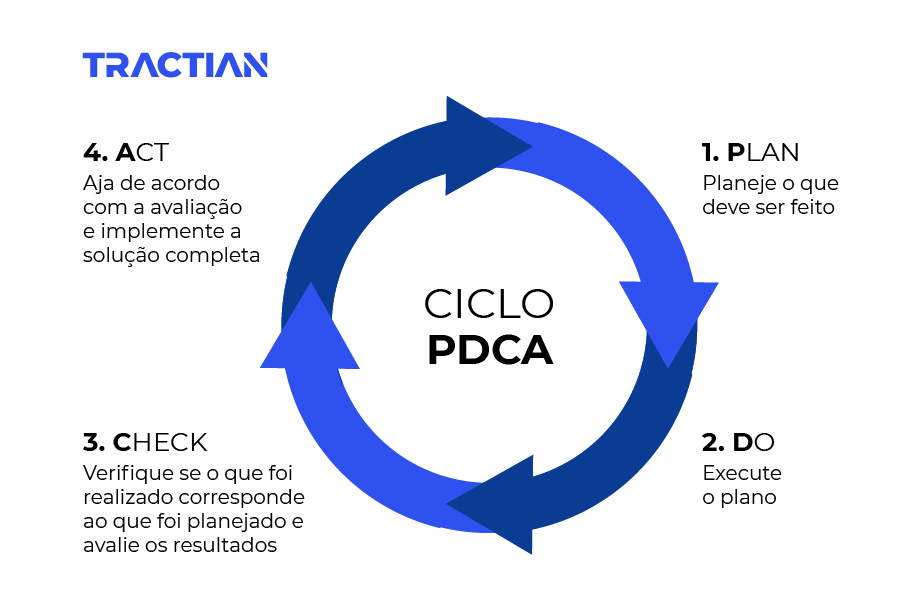

1. Ciclo PDCA

Esse ciclo é um método que tem como objetivo, melhorar a antecipação e o gerenciamento dos projetos. É uma ferramenta que auxilia na organização das ideias, e ao mesmo tempo, a dividir o trabalho em etapas, garantindo que tudo saia como o planejado.

Essa metodologia pode ser aplicada também, desde o desenvolvimento de novos produtos até o gerenciamento de suprimentos, e em todos os processos da empresa.

Como aplicar essa técnica?

- Deve ser iniciada pela fase de planejamento (Plan), identificando e compreendendo claramente os problemas;

- Em seguida, testar as soluções potenciais em pequena escala, (Do);

- O terceiro passo é avaliar os resultados (Check);

- E para finalizar, você deve verificar, quantas vezes forem necessárias, os estágios antes que a solução completa seja implementada, (Act).

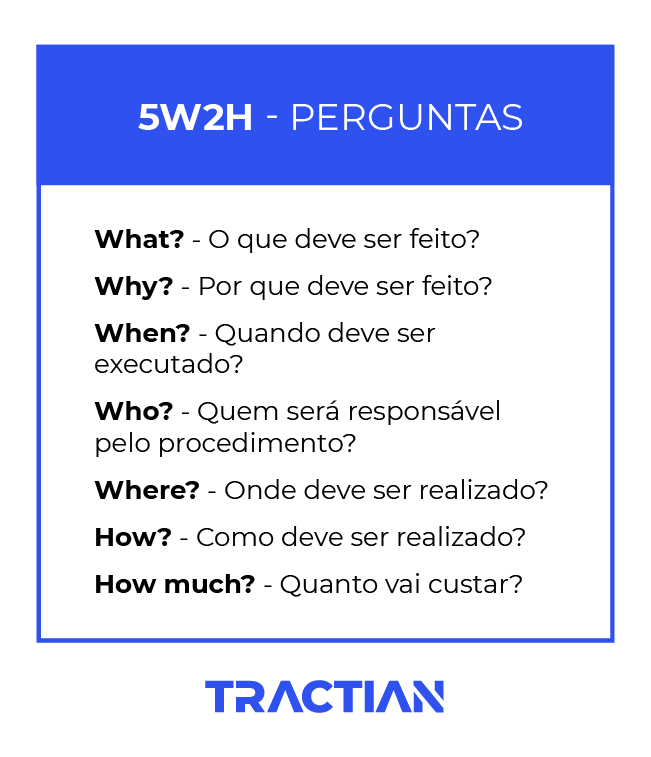

2. 5W2H

A estratégia 5W2H é um método para facilitar e simplificar o planejamento das atividades, seja em qualquer contexto da gestão. É uma ferramenta projetada para auxiliar na organização dos processos de manutenção de forma intuitiva e funcional. Acontece por meio de listas de verificação, ou como também é conhecida, checklist.

Esse método é ideal para:

- Projeto;

- Controle de processo;

- Gerenciamento de qualidade.

Como uma ferramenta para a gestão da manutenção, a estratégia 5W2H permite que a equipe compreenda de forma abrangente todos os problemas e etapas envolvidas no processo.

De imediato pode até parecer complicada, porém essa solução recebe o nome das iniciais de cada uma das etapas que a compõem, onde na verdade são questões relevantes e fundamentais para qualquer processo de negócio ou plano de ação.

As perguntas que ajudam a evitar o mergulho direto em uma solução presumida, e permitem considerar os problemas, a partir de vários ângulos, podendo olhar mais detalhadamente:

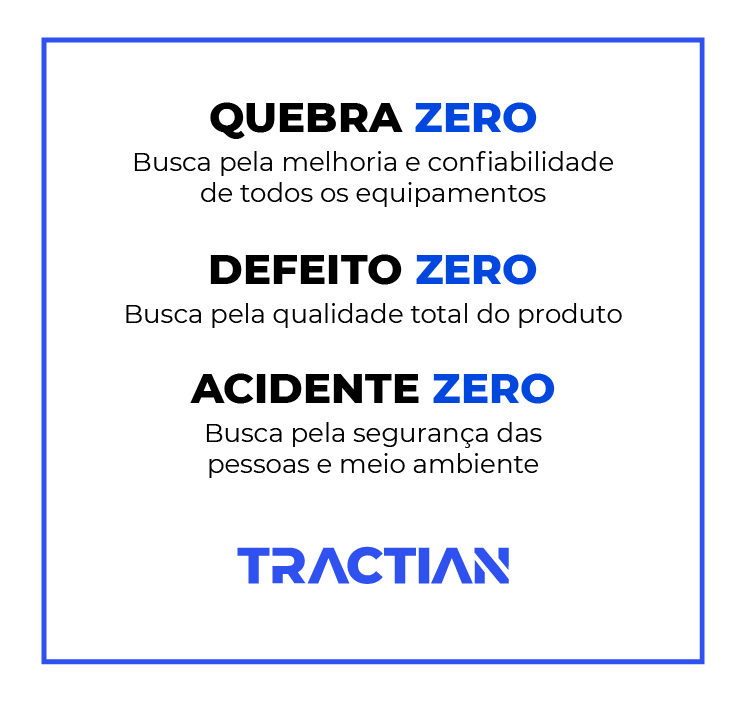

3. TPM

O método TPM, do inglês Total Productive Maintenance, traduzida para o português, Manutenção Produtiva Total, auxilia basicamente na modificação progressiva das técnicas de manutenção para aumentar a produção dos equipamentos.

Essa ferramenta permite que você tenha:

4. FMECA

O modelo FMECA auxilia o gestor a identificar falhas, defeitos e analisar a criticidade do equipamento. Essa ferramenta permite gerenciar a manutenção industrial, ou seja, essa ferramenta de segurança operacional é também muito utilizada na abordagem de qualidade. Se você deseja aplicar essa metodologia, basta seguir os passos:

- Estabelecer a falha, incluindo a sua causa;

- Identificar as repercussões no sistema, as características danificadas e o dano decorrente;

- Reconhecer os critérios: N: número de avarias, O: Ocorrência, S: Severidade, D: Detectabilidade

- Acompanhar a eficácia das ações corretivas;

Os benefícios trazidos por essa ferramenta:

- Melhoria nos resultados da produção;

- Limitação nos problemas de falhas;

- Análise dos defeitos e procura constantemente de melhorias.

Entenda as diferenças entre FMECA e RCM

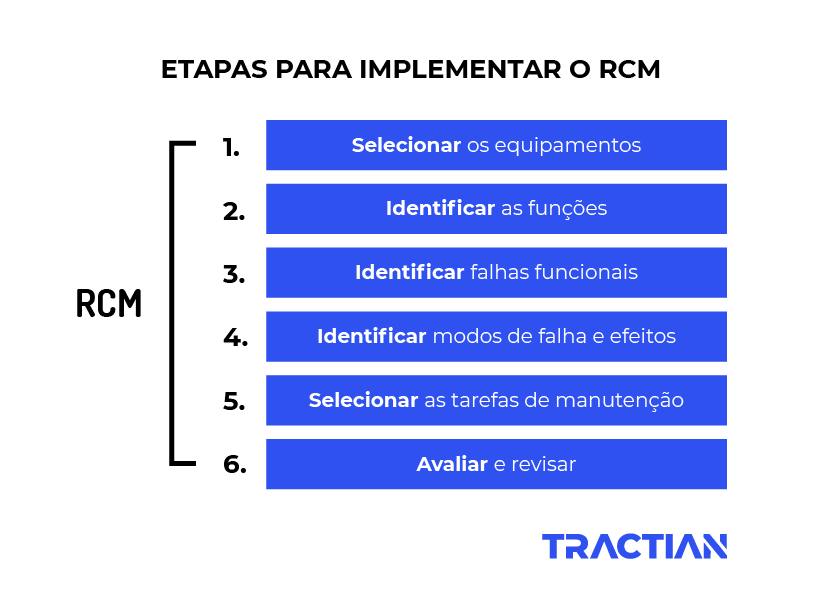

5. MCC ou RCM – Manutenção centrada na confiabilidade

A MCC ou RCM (Reliability Centered Maintenance) é uma técnica de manutenção utilizada para otimizar o programa de manutenção da empresa. Como resultado é possível obter a implementação de uma estratégia de manutenção específica em cada ativo da empresa.

Essas estratégias de manutenção são aplicadas para que a produtividade seja mantida, utilizando técnicas econômicas de manutenção.

6. Monitoramento Online de Ativos

6. Monitoramento Online de Ativos

Como já explicado, a utilização de soluções de monitoramento online leva a uma manutenção aprimorada e certeira. Com ela é possível que as equipes de manutenção gerenciem com mais eficiência os trabalhos, resultando em:

- Menos tempo de inatividade;

- Maior vida útil do ativo;

- Menores despesas de manutenção;

- Maior lucro e produtividade.

Os recursos adquiridos com a utilização de softwares de gerenciamento de manutenção são:

- Ordens de serviço imediatas a detecção de falhas;

- Programação de manutenção nos ativos;

- Rastreamento e gerenciamento dos equipamentos;

- Manutenção preventiva programada;

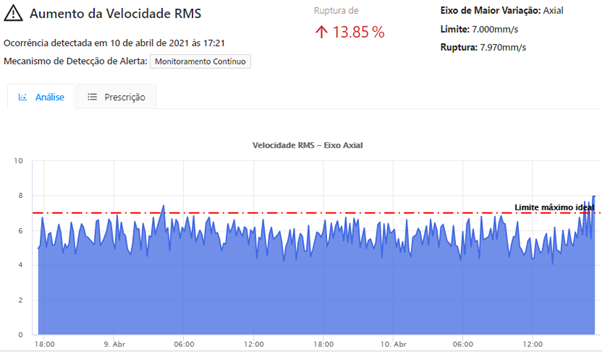

Alerta gerado pela plataforma Tractian sobre um aumento da velocidade RMS

Alerta gerado pela plataforma Tractian sobre um aumento da velocidade RMS

Se você ainda tem dúvidas sobre os benefícios de aliar a tecnologia à gestão de ativos, confira este artigo da TRACTIAN.

A ferramenta principal é a ótima gestão

As máquinas e os equipamentos precisam ser monitorados e mantidos rotineiramente atualizados, recebendo os devidos cuidados para continuar funcionando corretamente e atender às necessidades da empresa.

Com o uso da tecnologia o sucesso da gestão da manutenção de ativos fica ainda mais acessível, pois não será necessário a equipe se deslocar até um ativo sem saber o que realmente está acontecendo. O monitoramento online possibilita a praticidade no dia a dia das equipes de manutenção.

Se você quer implementar essa tecnologia na sua empresa, acelerar a produtividade e monitorar 24 horas por dia os seus ativos, entre em contato com um especialista da TRACTIAN.