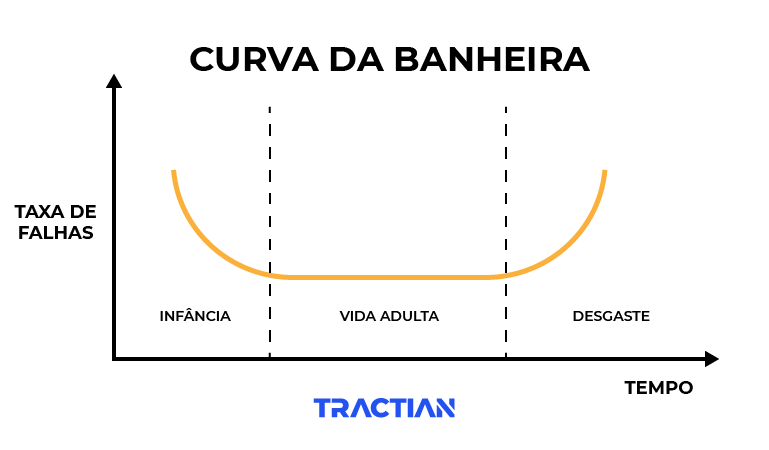

A vida útil de um equipamento varia ao longo da sua vida, até sua substituição. Inúmeros indicadores nos possibilitam acompanhar sua taxa de falhas, como a curva da banheira.

Na sua grande maioria, essas falhas acontecem por conta do tempo, onde a probabilidade da ocorrência difere entre as etapas do ciclo de vida de cada ativo e sua operação.

Equipamentos quebram a todo momento, e isso causa prejuízos exorbitantes com a manutenção e, até mesmo, rescisões de contratos milionários.

O que é a curva da banheira?

A curva que demonstra a probabilidade de falhas ao decorrer do tempo é conhecida como curva da banheira, ou curva da taxa de falha.

Para entender, basta ter em mente que toda máquina tem um período de vida útil. Em seu início, por exemplo, há uma taxa alta de falhas, devido a vários problemas de fabricação, instalação inadequada, componentes defeituosos, montagem incorreta, entre outros.

Com o tempo, as falhas são identificadas e o ativo fica estável, com uma taxa de falhas constante e aleatória.

Após anos, conforme as condições e agressividade do ambiente em que ele está inserido, sua taxa de falha aumenta gradativamente por conta do desgaste dos seus componentes.

Entendendo o gráfico

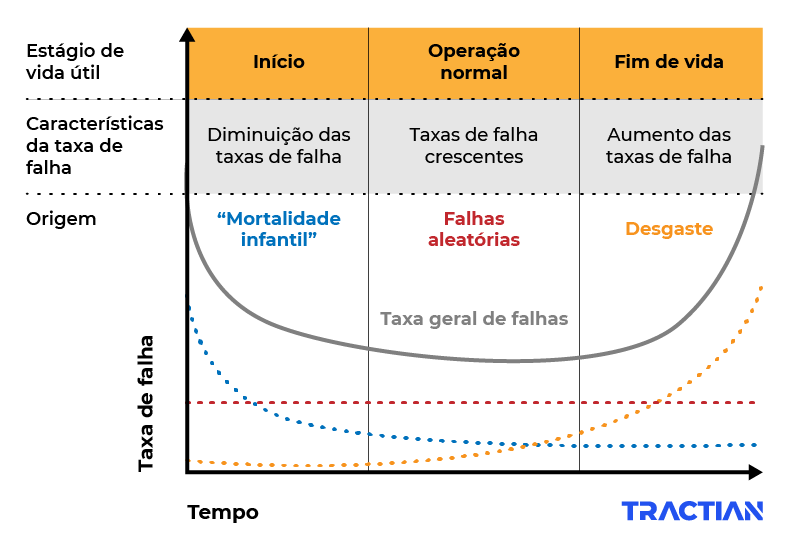

A curva da banheira ajuda no controle da manutenção, principalmente, no controle da saúde de cada ativo, tempo de garantia, disponibilidade e confiabilidade na escolha de medidas necessárias para o aumento da disponibilidade dos sistemas sob gestão. Analisando o gráfico podemos identificar três pontos:

- Mortalidade Infantil: na “infância” do ativo sua taxa de falhas é elevada, mas após um tempo há um declive negativo na curva. Essas falhas acontecem devido a problemas de fabricação, defeitos de instalação, erros no projeto, montagem incorreta e componentes inadequados. Por essa razão, é elevada no início da utilização dos equipamentos.

- Vida útil: já na fase “adulta” há estabilidade da taxa de falhas. Nesse período elas são corrigidas e são aleatórias, motivadas por erros humanos, excesso ou sobrecarga. Neste período, o número de ocorrências é menor do que na mortalidade infantil.

-

Desgaste: nessa fase o ativo é considerado “idoso” e sua taxa de falhas aumenta e a curva aumenta progressivamente. Elas acontecem por conta das condições de uso e deterioração do ambiente em que se encontra, o equipamento apresenta alto índice de erros. Além das revisões incorretas que contribuem para esse declive positivo.

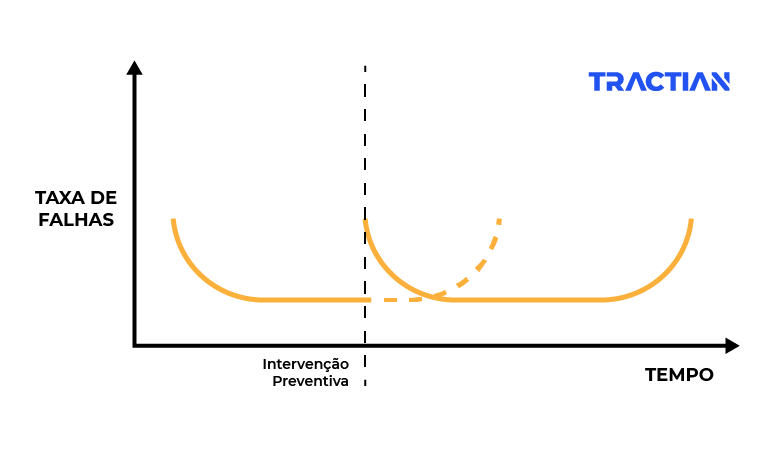

O fato dos ativos terem uma fase de mortalidade infantil aponta que a manutenção preventiva pode aumentar a taxa de falhas do equipamento.

Quando o ativo está na fase adulta, uma intervenção realizada em um momento de bom funcionamento, mesmo que prolongue a vida útil do equipamento, expõe a um pico de taxa de falhas mais elevadas, devido à mortalidade infantil.

Em virtude disso, estimar o prazo mais correto para realizar a manutenção preventiva é difícil, a não ser que sejam monitoradas as condições do equipamento. Entretanto, isso caracteriza a manutenção preditiva, e não a preventiva.

Como posso reduzir as falhas durante a mortalidade infantil?

Três métodos são sugeridos para a redução das falhas durante a fase da mortalidade infantil: depuração, aceitação e confiabilidade, controle de saúde e qualidade.

1. Depuração

Por conta da alta taxa de falhas no início, testes de depuração são altamente aceitos como uma abordagem para detectar falhas. Os equipamentos defeituosos são descartados ou reparados.

Uma complicação ligada com os testes é decidir quanto tempo exatamente e em qual nível de montagem os materiais devem ser testados. Por isso, existem tecnologias e sensores IoT que coletam dados dos ativos em tempo real, fornecendo às equipes de manutenção dados completos sobre a saúde desses ativos.

2. Aceitação e confiabilidade

Os testes de aceitação podem ser avaliações periódicas da confiabilidade do material de produção, principalmente quando alguma ferramenta, peça ou outras características passam por alguma alteração e/ou mudança.

Guia definitivo: confiabilidade industrial

3. Controle de saúde e qualidade

O controle de qualidade está diretamente ligado com a identificação e processamento das informações e variáveis do equipamento, para evitar que falhas graves afetem a linha de produção.

Maneiras para aumentar a vida útil dos equipamentos

Separamos algumas dicas que podem ajudar a estender o ciclo de vida útil dos equipamentos e seus componentes, otimizando o uso dos recursos disponíveis, evitando investimentos desnecessários e aumentando a competitividade da empresa.

1. Tenha um plano de manutenção: com essa ação é possível tornar a rotina de manutenção mais eficiente e aumentar a produtividade, além de prolongar a vida útil e reduzir o desperdício de recursos.

2. Monitore os ativos: uma forma simples e eficaz de monitorar os ativos, é escolher aqueles que são mais críticos ao processo industrial. Afinal, quando se acompanha um ativo constantemente é possível detectar anormalidades que podem virar uma catástrofe, assim é garantido que as intervenções sejam realizadas antes do componente quebrar de fato.

3. Atente-se nas condições do ambiente: enquanto alguns elementos resistem a ambientes intensos e “agressivos”, com poeira, água ou óleo, outros são frágeis e exigem mais proteção. Esses fatores aceleram o desgaste dos equipamentos mais sensíveis e, por isso, devem ser evitados. Consulte os manuais e inclua no plano de manutenção medidas que tornem o ambiente mais compatível.

4. Aplique a manutenção preditiva: Ela torna possível algumas medidas que incluem desde a antecipação da necessidade de serviços de manutenção até a elevação da confiabilidade dos equipamentos. Priorizando essa forma de manutenção, é possível obter uma queda no número de quebras inesperadas e consequentemente os gargalos na produção ficam cada vez mais raros, além da competitividade da empresa que aumenta significativamente.

5. Alie-se a tecnologia: Atualmente encontramos software de gestão de manutenção, como o da TRACTIAN, que coleta dados dos ativos em tempo real, analisa os indicadores, automatiza os processos e oferece diagnósticos baseados em dados. Com essa ferramenta, o gestor consegue ter mais controle sobre os equipamentos, além de diminuir as quebras inesperadas, reduzindo a chance de erros na manutenção. Sem contar com a melhora no desempenho dos equipamentos e o aumento da vida útil.

Depois de os benefícios que o monitoramento online pode gerar para a sua rotina de manutenção, contate um especialista da TRACTIAN e analise as soluções para coleta de dados. Saiba como a TRACTIAN pode ajudar a identificar falhas potenciais antecipadamente e aumentar a vida útil do seu ativo.