As vibrações são comuns em equipamentos industriais. Porém, justamente por ser habitual acabam não recebendo a devida atenção. Realizar a avaliação com frequência auxilia a equipe de manutenção a identificar possíveis anomalias e realizar o reparo antes de uma parada emergencial.

Quando não realizado o monitoramento ou a manutenção, as vibrações causadas pelos equipamentos industriais geram um desconforto não só ao gestor de manutenção, mas principalmente no bolso da empresa, já que causam prejuízos irreparáveis, em sua maioria, quando chega a gerar uma falha.

Felizmente, hoje é possível fazer o monitoramento por meio de sensores que são instalados nos maquinários. Quando é detectado uma vibração, fora do comum, o gestor de manutenção é avisado por meio de uma plataforma que acompanha o ativo em tempo real. Permitindo a execução de serviços de manutenção ainda mais ágeis e eficazes.

As causas das vibrações

Todos os equipamentos estão sujeitos a vibrações. Um aumento nos níveis pode ser prejudicial à saúde da máquina resultando em falhas inesperadas, como paralisação não planejada na produção, elevados custos de operação, danos secundários ao maquinário além de problemas de segurança.

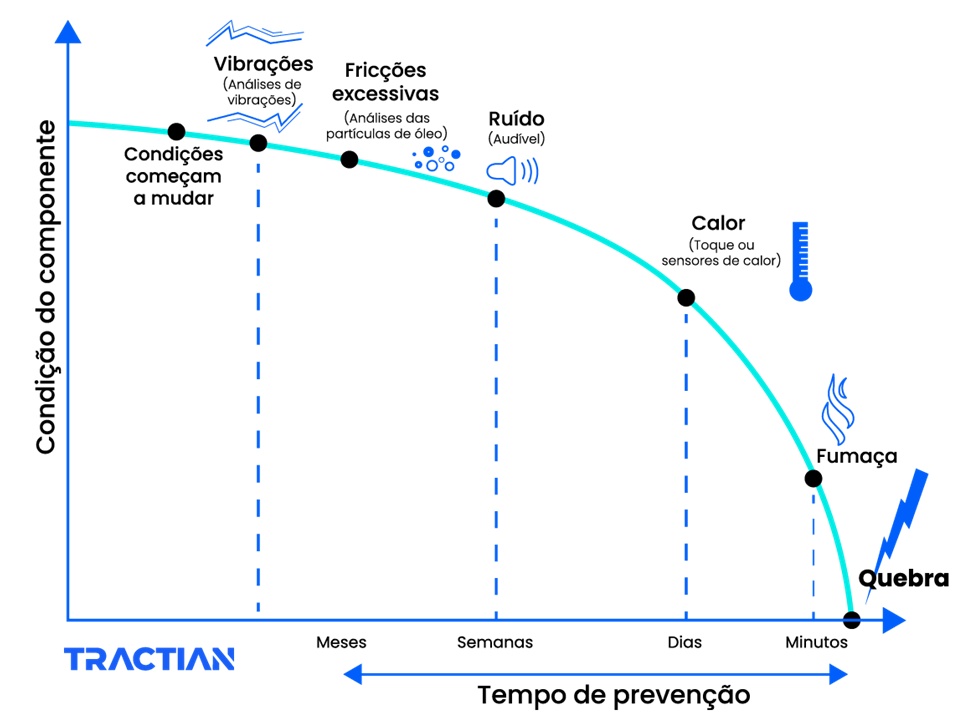

Condições do Ativo

Condições do Ativo

Entre os problemas causados pelas vibrações em máquinas, as mais comuns que encontramos são:

Desequilíbrio - uma máquina desequilibrada contém um "ponto pesado" que, quando girado, exerce uma força. Esta é uma das causas mais comuns de problemas de vibração. Em um ventilador, o desequilíbrio pode ser causado por um acúmulo de sujeira nas lâminas ou por uma lâmina danificada. A atividade detecta em 1X a velocidade de rotação da máquina. O desequilíbrio pode levar a muitos outros defeitos de vibração devido ao excesso de força aplicada em componentes como rolamentos.

Desequilíbrio - uma máquina desequilibrada contém um "ponto pesado" que, quando girado, exerce uma força. Esta é uma das causas mais comuns de problemas de vibração. Em um ventilador, o desequilíbrio pode ser causado por um acúmulo de sujeira nas lâminas ou por uma lâmina danificada. A atividade detecta em 1X a velocidade de rotação da máquina. O desequilíbrio pode levar a muitos outros defeitos de vibração devido ao excesso de força aplicada em componentes como rolamentos.

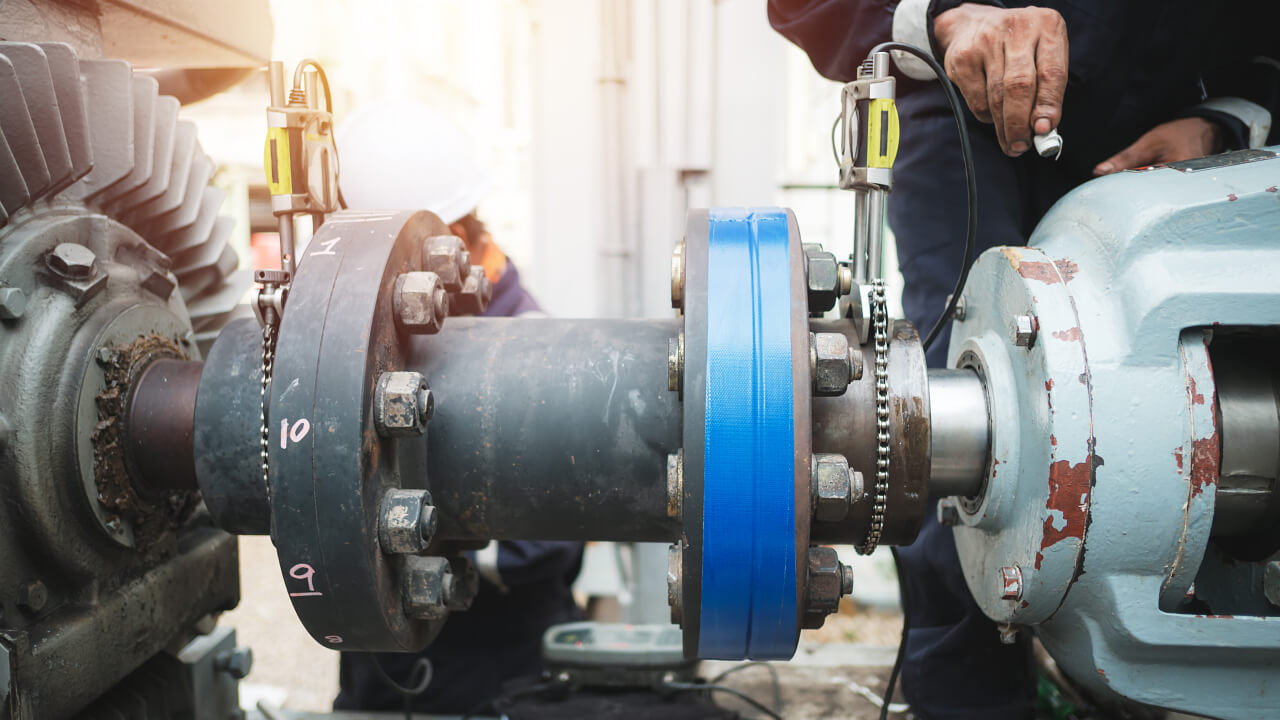

Desalinhamento - máquinas desalinhadas criam uma dobra entre dois eixos, por não estarem alinhados corretamente. Quando os eixos giram, exerce uma força repetida na máquina. Muitas vezes, é causado por montagem imprecisa, pisos irregulares, expansão térmica, torque incorreto de fixadores e acoplamentos não instalados corretamente. A atividade é normalmente detectada em 1X, 2X e 3X da velocidade de rotação da máquina.

Defeitos de mancal - à medida que um defeito no rolamento se desenvolve, a atividade se torna aparente na faixa de alta frequência, atingindo até 10Hz. Isso geralmente é monitorado com uma técnica especial chamada envolvente ou demodulação para monitorar as frequências de falha das pistas internas, externas e do elemento rotativo do rolamento. À medida que a falha piora, a atividade começa a ocorrer em frequências mais baixas, que podem ser detectadas monitorando a velocidade de rotação da máquina versus a frequência de falha para cada um dos componentes do rolamento.

Defeitos de mancal - à medida que um defeito no rolamento se desenvolve, a atividade se torna aparente na faixa de alta frequência, atingindo até 10Hz. Isso geralmente é monitorado com uma técnica especial chamada envolvente ou demodulação para monitorar as frequências de falha das pistas internas, externas e do elemento rotativo do rolamento. À medida que a falha piora, a atividade começa a ocorrer em frequências mais baixas, que podem ser detectadas monitorando a velocidade de rotação da máquina versus a frequência de falha para cada um dos componentes do rolamento.

Frouxidão - isso geralmente é devido às folgas excessivas do rolamento, parafusos de montagem soltos, peças incompatíveis, corrosão e rachaduras na estrutura. Dependendo do tipo de folga, a atividade pode ser detectada em harmônicos de até 10X a velocidade de rotação da máquina. A frouxidão pode causar vibrações em máquinas rotativas e não rotativas.

Frouxidão - isso geralmente é devido às folgas excessivas do rolamento, parafusos de montagem soltos, peças incompatíveis, corrosão e rachaduras na estrutura. Dependendo do tipo de folga, a atividade pode ser detectada em harmônicos de até 10X a velocidade de rotação da máquina. A frouxidão pode causar vibrações em máquinas rotativas e não rotativas.

Engrenagens - desgaste dos dentes, engrenagens excêntricas, dentes quebrados e engrenagens desalinhadas, são alguns dos problemas que podem acontecer em uma caixa de engrenagem. A maioria deles é detectada monitorando a velocidade de rotação versus o número de frequência dos dentes da engrenagem. Para alguns desses defeitos de engrenagem, haverá bandas laterais em torno da frequência de falha da engrenagem principal que são visíveis no espectro de frequência.

Engrenagens - desgaste dos dentes, engrenagens excêntricas, dentes quebrados e engrenagens desalinhadas, são alguns dos problemas que podem acontecer em uma caixa de engrenagem. A maioria deles é detectada monitorando a velocidade de rotação versus o número de frequência dos dentes da engrenagem. Para alguns desses defeitos de engrenagem, haverá bandas laterais em torno da frequência de falha da engrenagem principal que são visíveis no espectro de frequência.

Correias de transmissão - os problemas mais comuns com correias de transmissão são: polias desalinhadas, ressonância da correia e correias gastas. Polias desalinhadas e defeitos de ressonância da correia causam atividade a 1X a velocidade de rotação do eixo motriz primário ou secundário. Uma correia gasta ou frouxa mostrará um pico na taxa da correia e seus harmônicos. A frequência predominante é conhecida como "taxa da correia". Esta é a taxa na qual um ponto da correia passa por um ponto de referência fixo.

Correias de transmissão - os problemas mais comuns com correias de transmissão são: polias desalinhadas, ressonância da correia e correias gastas. Polias desalinhadas e defeitos de ressonância da correia causam atividade a 1X a velocidade de rotação do eixo motriz primário ou secundário. Uma correia gasta ou frouxa mostrará um pico na taxa da correia e seus harmônicos. A frequência predominante é conhecida como "taxa da correia". Esta é a taxa na qual um ponto da correia passa por um ponto de referência fixo.

Detecção de impacto - Os impactos podem ser causados por vários problemas e podem gerar níveis de força muito diferentes, dependendo da aplicação. Pequenos impactos ou "tique" em um eixo giratório podem significar danos ao eixo ou a um componente. Em aplicações como fusos, é crucial detectar a "queda da máquina" caso a ferramenta de corte entre em contato inesperado com um objeto. Em aplicativos móveis, o monitoramento de impactos inesperados pode significar uma má operadora. Mas também pode ser usada para monitorar um processo de fabricação, confirmando que um nível aceitável de "choque" ocorreu quando deveria. O monitoramento dos níveis de aceleração de pico geralmente é necessário para detectar impactos.

Detecção de impacto - Os impactos podem ser causados por vários problemas e podem gerar níveis de força muito diferentes, dependendo da aplicação. Pequenos impactos ou "tique" em um eixo giratório podem significar danos ao eixo ou a um componente. Em aplicações como fusos, é crucial detectar a "queda da máquina" caso a ferramenta de corte entre em contato inesperado com um objeto. Em aplicativos móveis, o monitoramento de impactos inesperados pode significar uma má operadora. Mas também pode ser usada para monitorar um processo de fabricação, confirmando que um nível aceitável de "choque" ocorreu quando deveria. O monitoramento dos níveis de aceleração de pico geralmente é necessário para detectar impactos.

Ruído fluido - A cavitação ocorre quando há pressão mais baixa no lado da sucção da bomba. O líquido tende a vaporizar ao sair do rotor, criando bolhas de vácuo que implodem. A cavitação normalmente cria vibrações de alta frequência aleatórias, ou "ruído". Muitas vezes, é observado como uma "saliência" de banda larga de baixa amplitude no espectro de vibração. O pico mais alto no espectro pode estar na frequência de passagem das palhetas - número de palhetas versus velocidade de rotação.

Fricção - pode ser causado por diversos problemas. Componentes desgastados exercem uma força repetida na máquina devido ao atrito de superfícies usadas desiguais. Desgaste em rolamentos, engrenagens e correias é frequentemente devido à montagem inadequada, defeitos de fabricação, sobrecarga e lubrificação insuficiente. Altos níveis de vibração geralmente podem ser detectados na faixa de frequência de 2Hz a 5Hz e são normalmente vistos como uma "curva" de banda larga de alta amplitude no espectro de frequência.

Fricção - pode ser causado por diversos problemas. Componentes desgastados exercem uma força repetida na máquina devido ao atrito de superfícies usadas desiguais. Desgaste em rolamentos, engrenagens e correias é frequentemente devido à montagem inadequada, defeitos de fabricação, sobrecarga e lubrificação insuficiente. Altos níveis de vibração geralmente podem ser detectados na faixa de frequência de 2Hz a 5Hz e são normalmente vistos como uma "curva" de banda larga de alta amplitude no espectro de frequência.

Tipos de medição de vibração

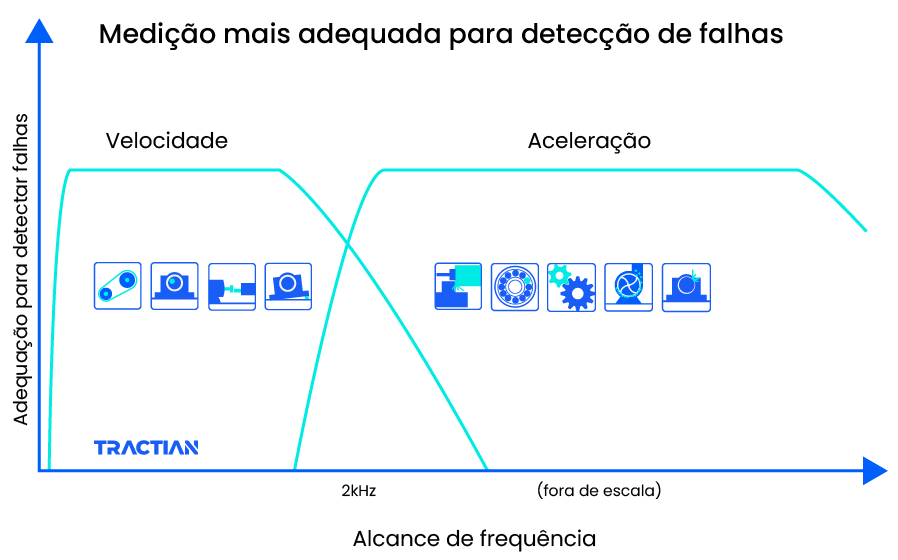

Velocidade e aceleração são os dois parâmetros mais comuns monitorados com sensores de vibração para detectar problemas em máquinas rotativas.

- Velocidade: é a velocidade medida em uma única direção. Medida em ‘mm’ ou ‘seg’. Geralmente não é mais do que cerca de 3000 Hz que é monitorado. Usamos medições de velocidade para detectar falhas que exercem uma energia, como desequilíbrio, desalinhamento, folga, etc.

- Aceleração: é a taxa de variação da velocidade. Medido em 'g' ou 'mg'. Um mg é 1/1000 da força gravitacional. Pode ser monitorada frequências muito mais altas. Usada medições de aceleração para detectar falhas que exercem uma força, como pequenos choques e impactos que ocorrem no início do dano ao rolamento, falhas na caixa de engrenagens, cavitação da bomba, etc.

A principal diferença entre monitorar a velocidade ou aceleração é a faixa de frequência monitorada.

A figura abaixo mostra aproximadamente em quais faixas de frequência muitos defeitos de vibração comuns seriam normalmente observados, e qual parâmetro de medição é mais adequado para detectá-los.

Os diferentes níveis de monitoramento

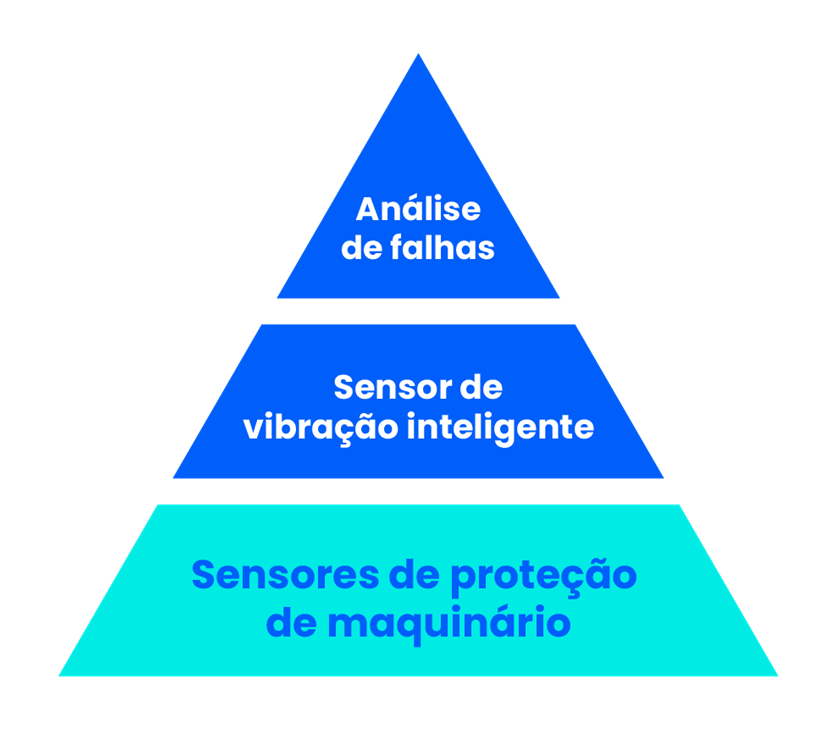

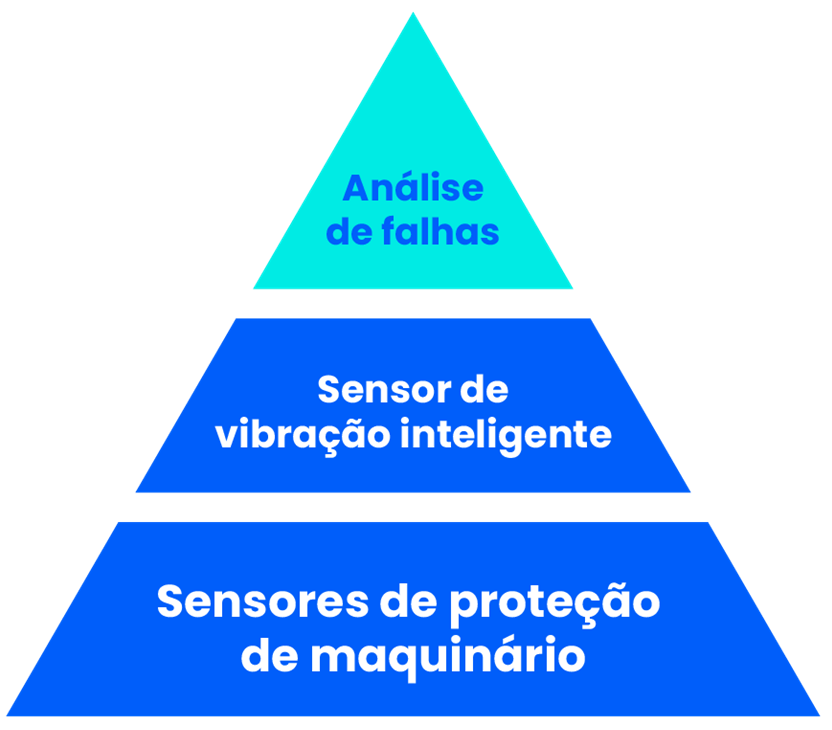

Sensores de proteção de máquinas: Sensores de proteção de maquinários simples oferecem monitoramento dos níveis gerais de vibração, medidos em velocidade (mm/s). Eles são comumente aplicados ao padrão ISO 10816. Este nível de monitoramento não irá diagnosticar uma falha específica da máquina, mas detectará uma mudança no nível de vibração geral causada por falhas como:

-

Desequilíbrio

-

Desalinhamento

-

Frouxidão

-

Correias de transmissão

Sensor de vibração inteligente: Sensores de vibração inteligentes facilitam o monitoramento dos níveis de velocidade (mm/seg) e níveis de aceleração (g). Este nível de monitoramento normalmente não diagnostica uma falha específica da máquina. No entanto, monitorando a velocidade e a aceleração, é possível detectar aumentos de vibração causados por uma gama mais ampla de problemas, como:

-

Desequilíbrio

-

Desalinhamento

-

Frouxidão

-

Correias de transmissão

-

Defeitos de mancal

-

Fricção

-

Engrenagens

-

Ruído fluido

-

Detecção de impacto

Análise de falhas: Os sistemas de análise de falhas podem ser programados para detectar problemas específicos do maquinário, monitorando as frequências de falha individuais que se relacionam a esses vários problemas de vibração. Uma vez detectado, o usuário pode ser notificado sobre qual falha está começando a se desenvolver. Este nível de análise detalhada permite que procedimentos de manutenção mais eficientes aconteçam. Esses sistemas podem ser programados para diagnosticar falhas específicas, como:

-

Desequilíbrio

-

Desalinhamento

-

Frouxidão

-

Correias de transmissão

-

Defeitos de mancal

-

Fricção

-

Engrenagens

-

Ruído fluido

-

Detecção de impacto

Sistemas para monitoramento de vibração

Sensor Smart Trac: Possui bateria para 90 mil coletas de vibração, com receptor 2G/3G/4G que suporta até 20 sensores. Identifica o padrão de funcionamento da sua máquina. Coleta informações como vibração, temperatura e horímetro do equipamento. Conta com um setup instantâneo de 3 minutos, além da bateria com duração de 2 anos. Possui conexão via Receptor (3G/4G) incluso e amostragem de até 6.6KHz. O limite da temperatura pode chegar a -10° C ≤ T ≤ +80. Apresenta nível de proteção IP65, sua fixação pode ser feita por imã, parafuso ou epóxi. Sua dimensão é de 62 mm x 42 mm x 29 mm.

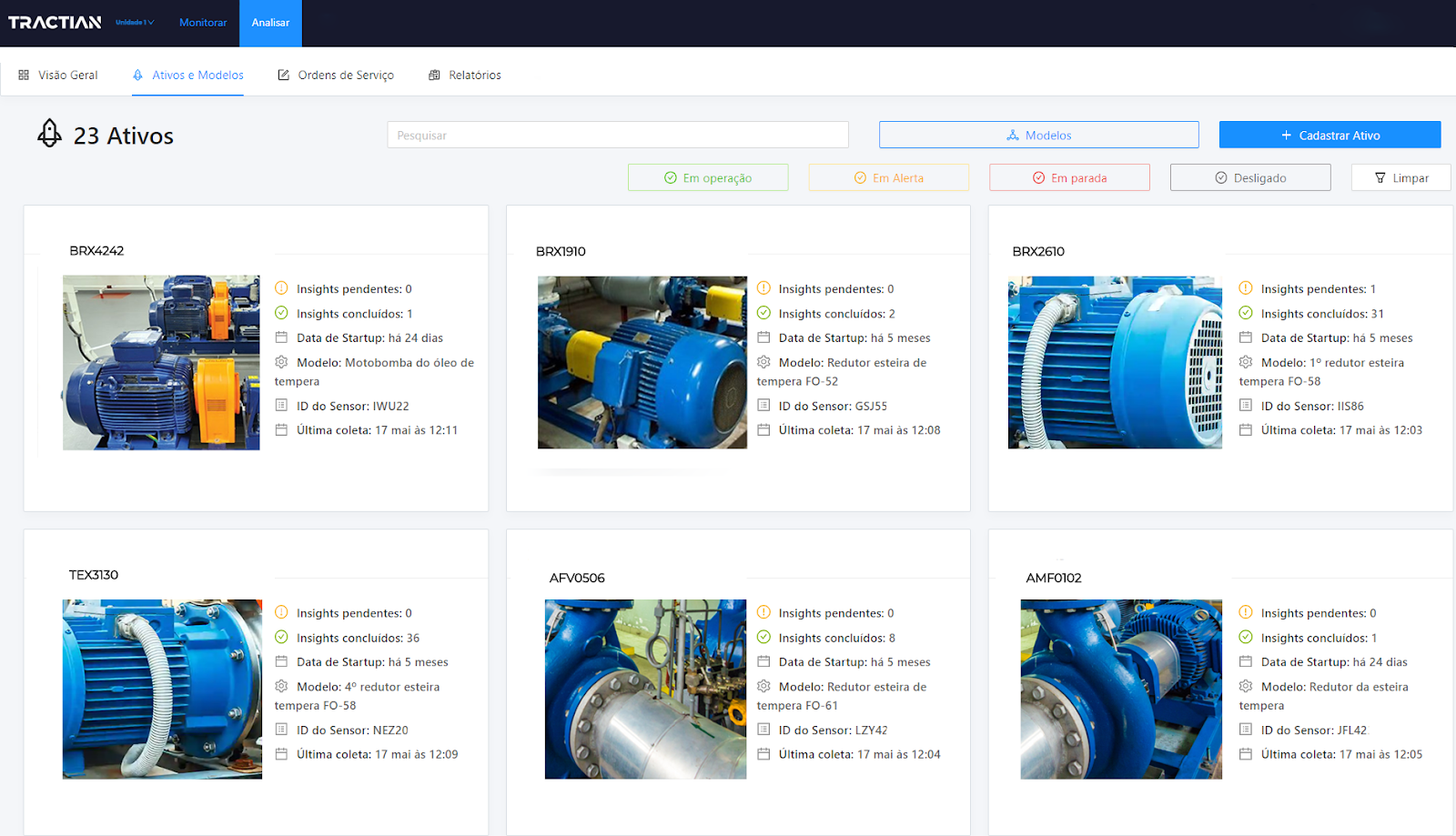

Monitoramento online: A plataforma TRACTIAN oferece uma visão ampla da condição da sua máquina. Você recebe insights automáticos, detecção de folgas mecânicas, desalinhamento, desacoplamento e modelos de IA exclusivos para cada tipo de máquina.

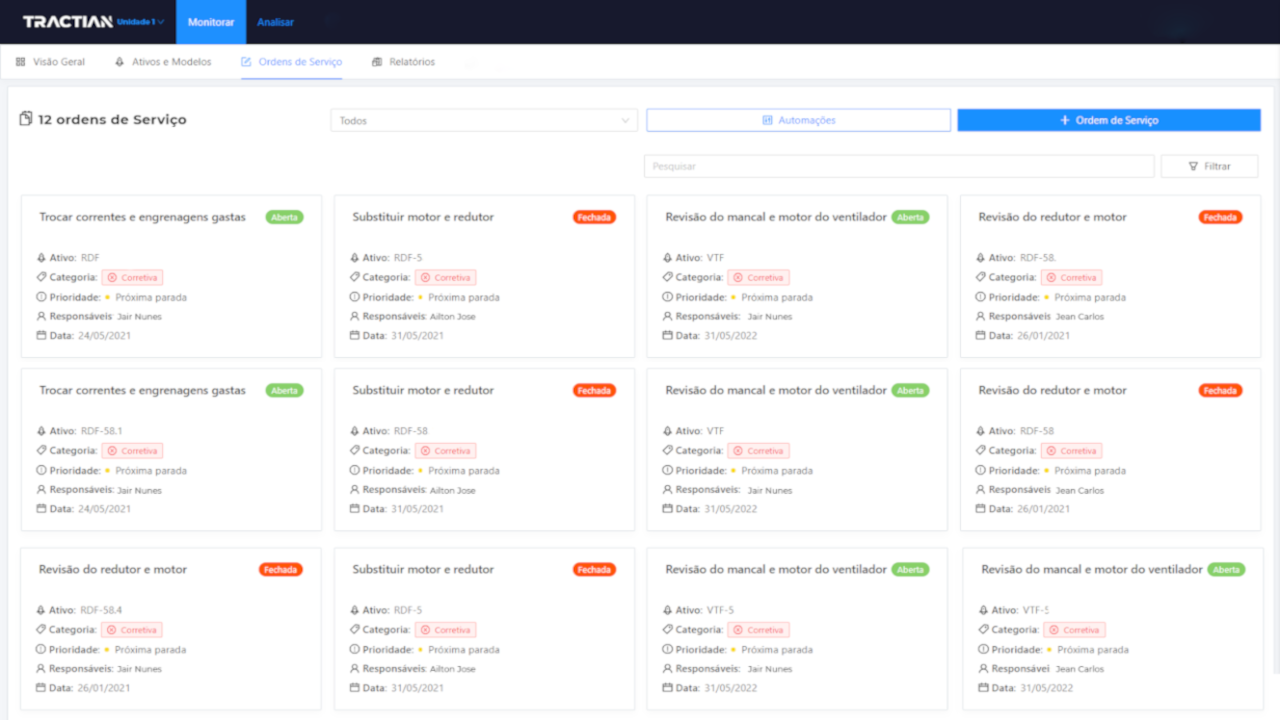

Gestão de ativos: Ordens de serviço automatizadas. Com o horímetro dos sensores, a plataforma gera ordens de serviços automáticas com base em horas de funcionamento.

Solução em monitoramento online

Uma ferramenta de monitoramento online para vibrações pode ser aplicada para informar o usuário sobre uma mudança na condição da máquina. O tipo de solução de monitoramento usada pode depender de vários fatores, como:

- Tipo de máquina;

- Criticidade da máquina;

- Acessibilidade da máquina;

- Nível de dados que podem ser compreendidos pelos funcionários;

- Automatização / Controle / Sistemas de TI e infraestrutura no local

Os sensores e sistemas de monitoramento são utilizados para manutenção baseada na condição de máquinas e instalações. Eles ajudam a detectar os danos à máquina em tempo hábil e a evitar danos consequentes e onerosos. O monitoramento de vibrações e ruídos é a técnica de condição mais comumente aplicada, pois detecta defeitos antes da maioria das outras técnicas.

O que fazer agora?

Com todas as explicações acima ficou fácil de entender os prejuízos que as vibrações podem causar nas máquinas da sua empresa.

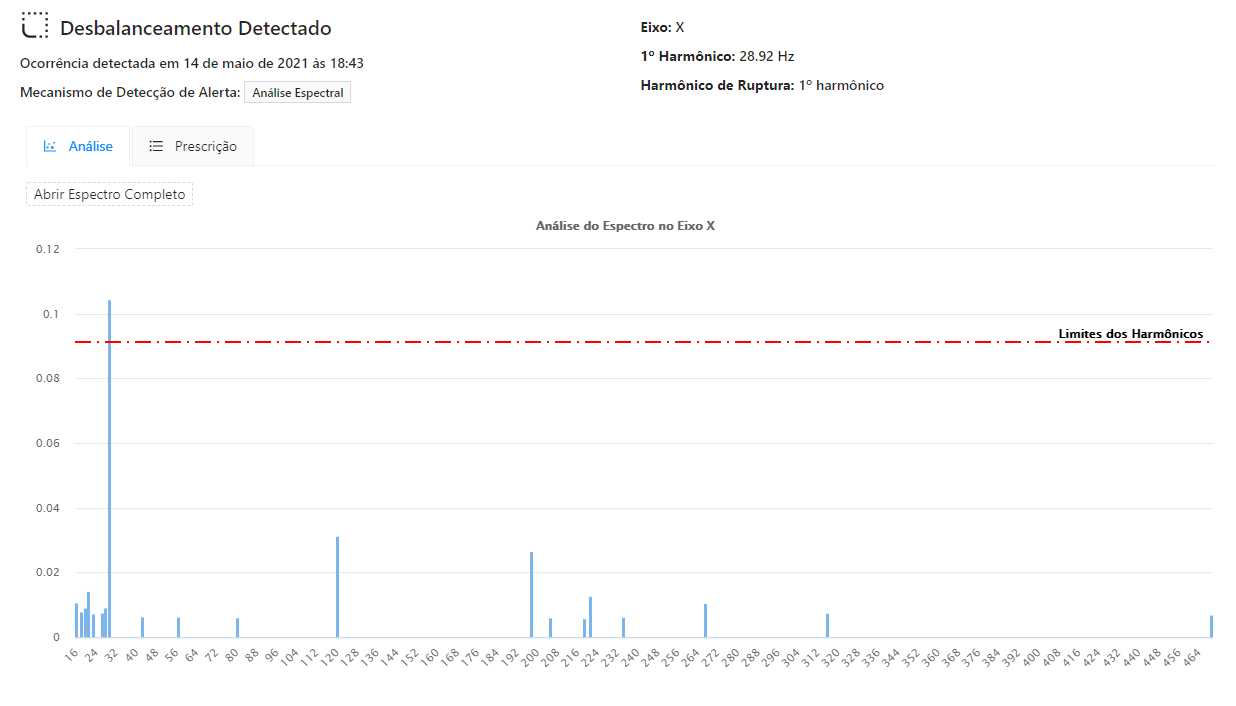

Desbalanceamento detectado pela plataforma TRACTIAN

Desbalanceamento detectado pela plataforma TRACTIAN

Para realizar uma boa gestão de monitoramento, conte com as ferramentas de monitoramento online de ativos e tenha total controle sobre a análise de vibração de seus equipamentos. Além disso, acesse a saúde do ativo em tempo real e evite quebras inesperadas com o sistema TRACTIAN.