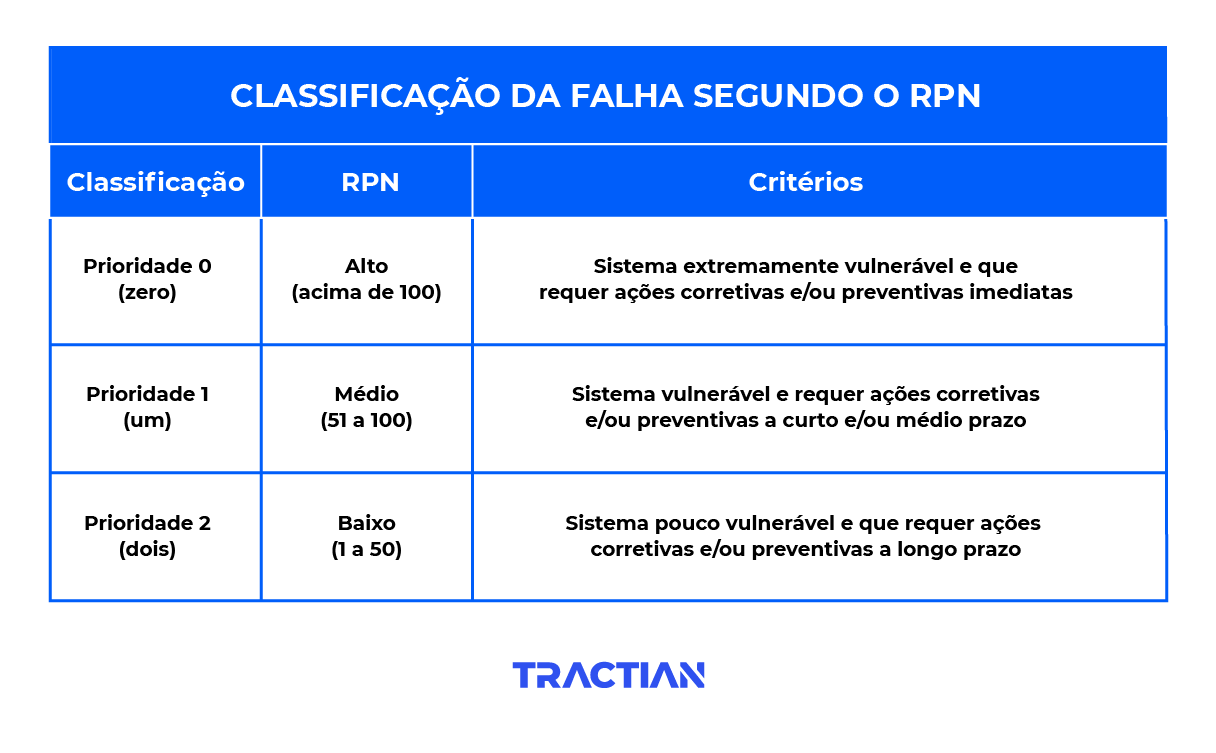

Além de identificar, a metodologia trabalha com o cálculo do RPN (Risk Priority Number, traduzida para o português - Número de prioridade de risco) de cada falha, criando uma espécie de ranking – quanto maior o RPN, mais atenção e prioridade os profissionais de manutenção devem dar àquele defeito.

O método tem como objetivo tornar os processos, equipamentos e produtos mais confiáveis por meio da prevenção de erros e análise de riscos. Por isso, pode ser aplicado nas mais diversas etapas e processos de uma empresa, dada a importância de se prestar atenção em cada parte para, assim, melhorar o todo.

A seguir, a TRACTIAN vai explicar para que serve a FMEA, quais são seus principais tipos e como aplicar a metodologia a fim de aumentar a confiabilidade de seus ativos industriais.

Para que serve a FMEA?

Conforme mencionamos, a técnica analisa as falhas potenciais e propõe ações de melhoria para o produto ou processo. O objetivo principal da FMEA é, portanto, minimizar os defeitos por meio da prevenção e impedir suas consequências.

Para isso, o método se baseia nas perguntas essenciais para o bom plano de manutenção:

Ao elencar as falhas e propor ações que evitem sua ocorrência e evolução, a FMEA não apenas diminui a chance de o ativo falhar (aumentando sua confiabilidade) como também reduz os custos com manutenção, impactando positivamente na lucratividade da empresa.

Dentre os tipos de FMEA, existem dois que se destacam: de produto e de processo. Para que a aplicação seja efetiva, o profissional deve estar a par das peculiaridades de cada tipo, bem como de seus resultados.

FMEA de processo

O primeiro tipo da análise em questão trabalha com as causas das falhas decorrentes de uma inadequação em uma ou mais etapas do processo de fabricação de um produto. Por conta disso, analisa os modos e efeitos de determinada falha em todas as etapas do processo produtivo em questão.

Para implementar a FMEA de processo, a equipe deve considerar a execução de cada uma das sequências de atividades componentes do processo analisado, discutir falhas potenciais e pontos que podem ser melhorados.

FMEA de produto

Diferentemente do primeiro, este tipo de análise, também chamado de FMEA de projeto, considera os modos e efeitos de falha em todas as funções de um produto – uma vez que as causas devem estar relacionadas a problemas no projeto deste produto.

Ao definir cada uma das especificações do projeto, a equipe deve discutir as falhas potenciais que podem ocorrer em cada requisito do produto.

Como aplicar? Confira o passo a passo!

Agora que você já conhece os principais tipos de FMEA, é hora de colocá-los em prática. Apesar das diferenças entre processo e produto, os dois métodos compartilham o mesmo passo a passo, apresentado a seguir.

Lembre-se: para que a sua FMEA alcance os melhores resultados, Aumentando a confiabilidade dos equipamentos e reduzindo os custos com manutenção, é fundamental que cada etapa seja cumprida com o devido cuidado e atenção.

Dito isso, confira abaixo o que você deve fazer para implementar a Análise de Modos e Efeitos de Falha no seu plano:

1. Definir qual processo ou produto que será analisado;

2. Especificar as etapas (se for uma FMEA de processo) ou as funções (se for uma FMEA de produto);

3. Identificar os modos de falha com base nas ocorrências que já aconteceram;

4. Discutir os modos das falhas potenciais, que ainda podem surgir;

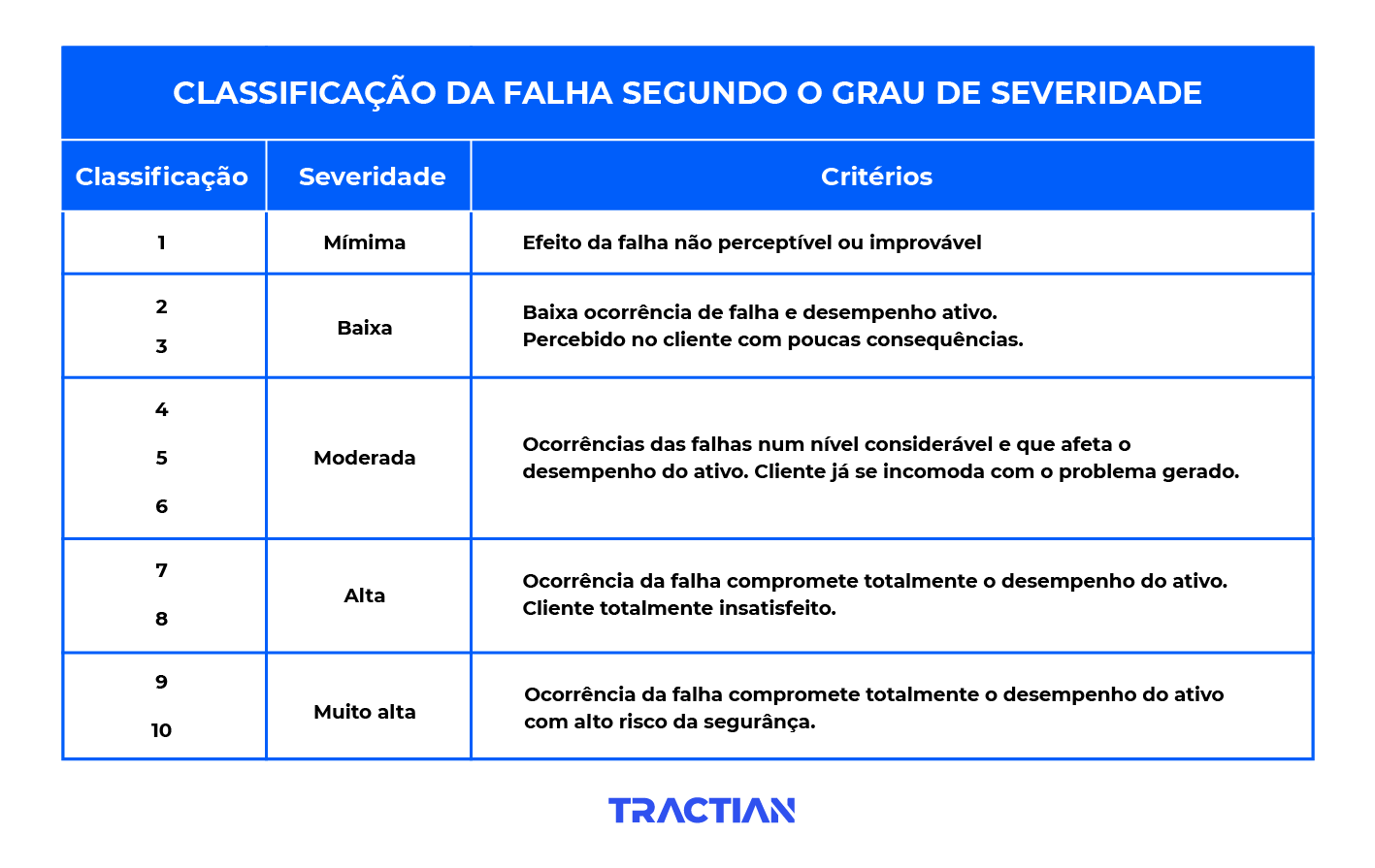

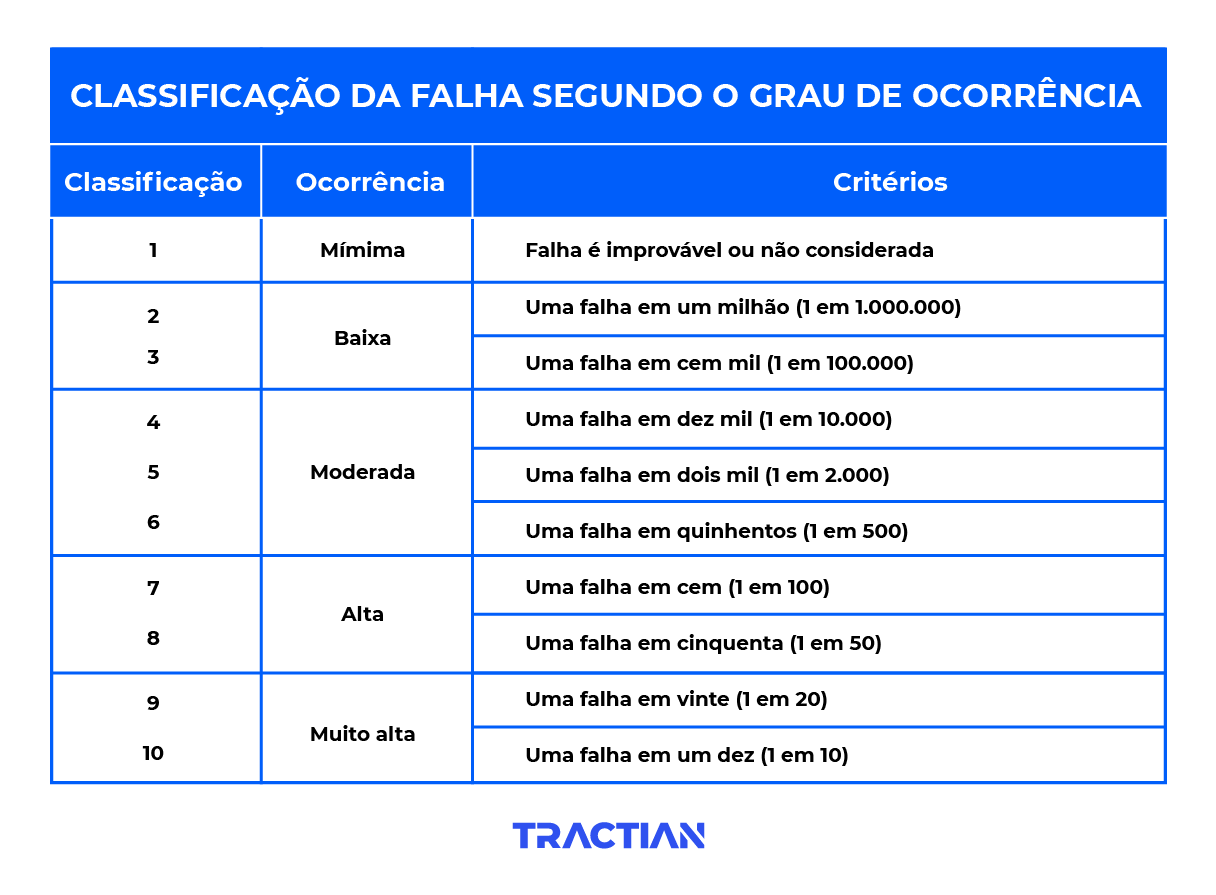

5. Descrever os efeitos e as causas por falha com base nos modos registrados anteriormente. Os efeitos devem ser pontuados de acordo com a severidade e as causas, de acordo com a ocorrência;

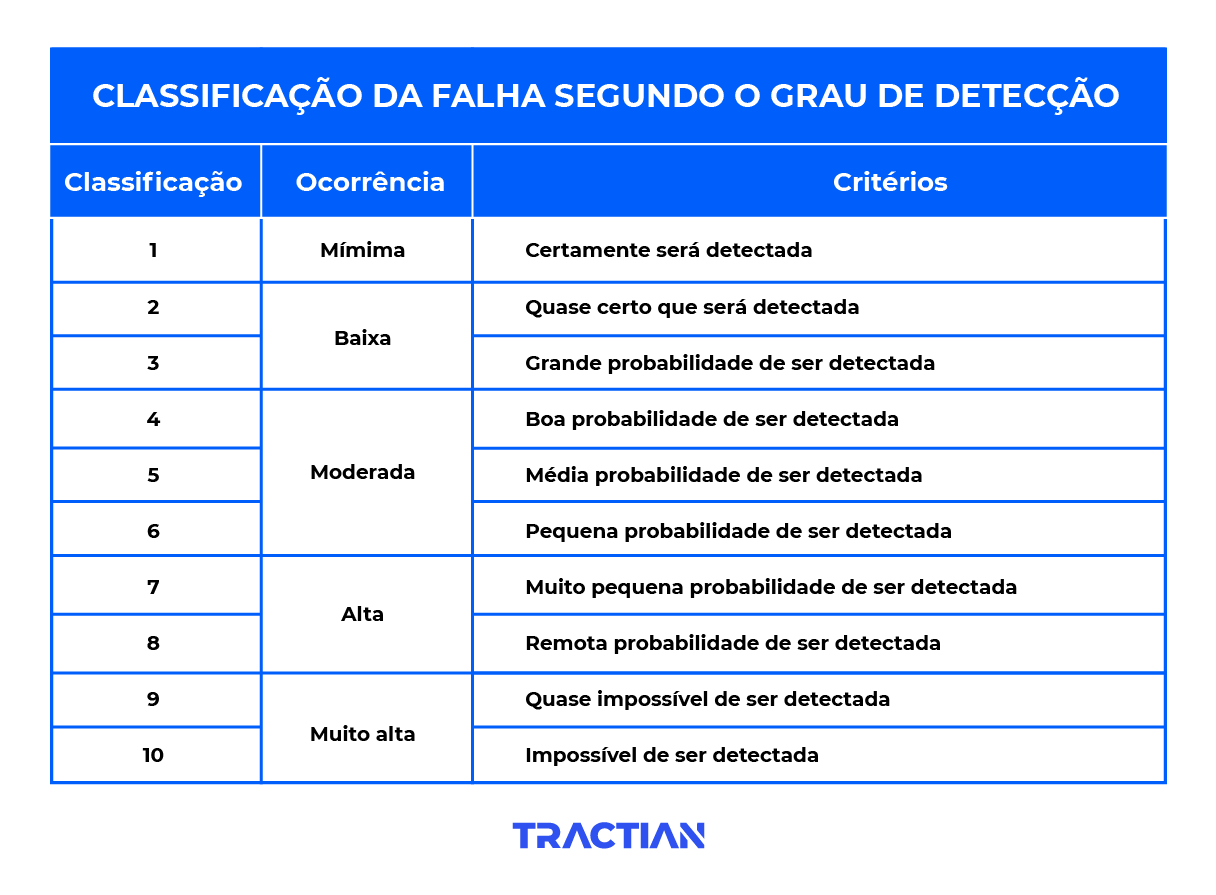

6. Analisar as causas identificadas de acordo com o nível de detecção delas – avaliar as medidas de prevenção e controle já adotadas para evitar cada uma dessas causas;

7. Calcular o risco para cada falha (RPN) multiplicando as pontuações de severidade, ocorrência e detecção, obtidas anteriormente. Quanto maior o RPN, maior a urgência para resolver o problema;

8. Recomendar soluções, melhorias e ações preventivas para combater as causas de falha identificadas. Isso pode ser feito por meio de uma reunião de brainstorming da equipe;

9. Elaborar um plano de ação para resolver as falhas com base nas recomendações obtidas no passo anterior;

10. Recalcular o risco após a implementação das ações de melhoria, a fim de avaliar o progresso da equipe e o êxito das soluções adotadas.

Torne seus ativos mais confiáveis

A FMEA e o bom gestor de manutenção têm um objetivo em comum: tornar os ativos mais confiáveis e otimizar a operação. É por isso que tal metodologia não pode faltar no seu plano – assim como a tecnologia.

A análise se torna ainda mais assertiva quando aliada a ferramentas inteligentes que calculam automaticamente e com precisão a taxa de falhas, confiabilidade e outros índices importantes para os cuidados com os equipamentos.

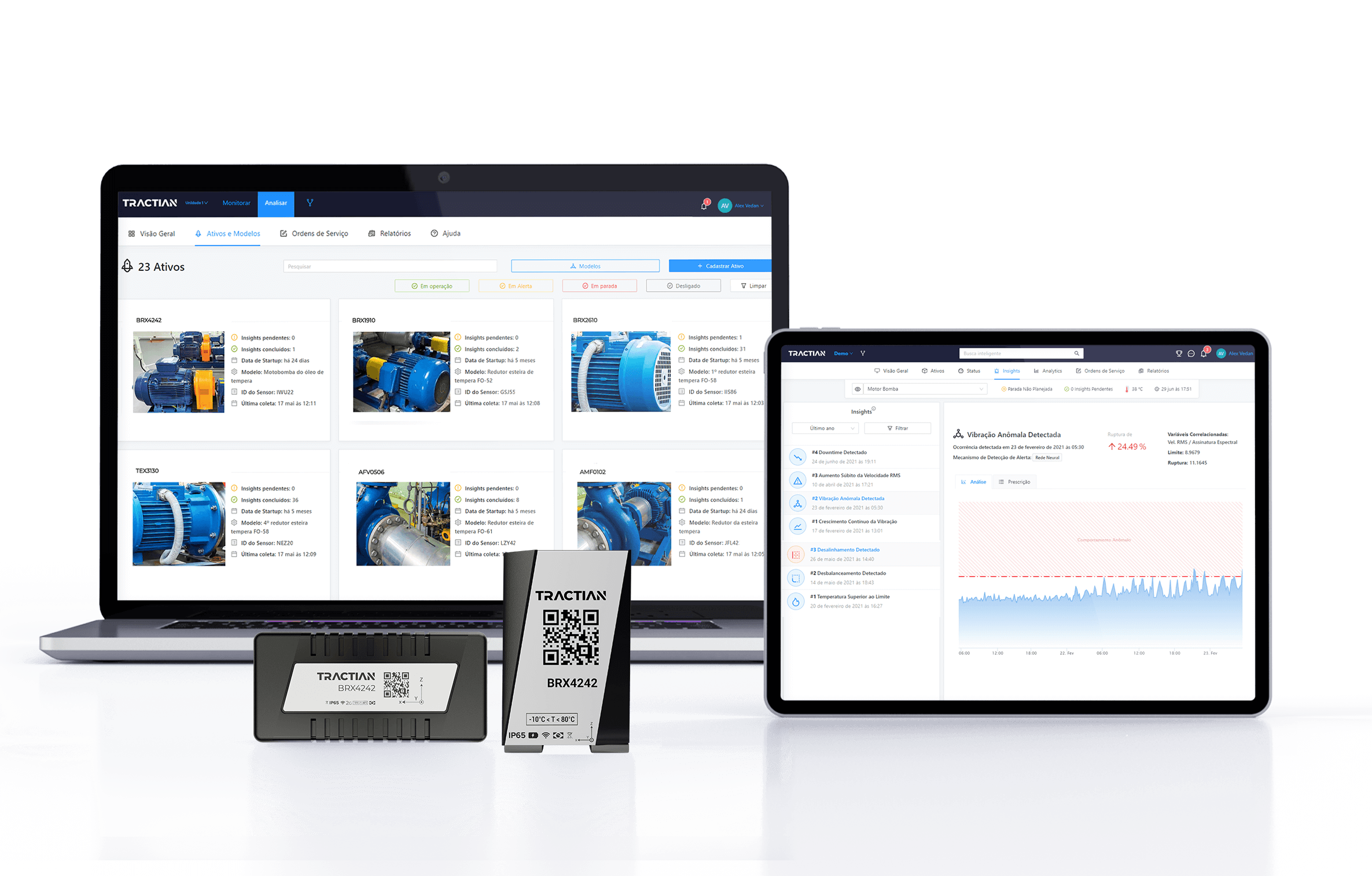

Soluções como o sistema de monitoramento online de ativos da TRACTIAN garantem que esses cálculos sejam realizados com rapidez e exatidão, otimizando a análise de falhas e o planejamento de ações para conter suas consequências.

Afinal, além das informações precisas, nosso software utiliza inteligência artificial para enviar insights eficientes para a equipe com informações sobre as origens do problema e orientações para resolvê-lo.

É hora de colocar a FMEA em prática no seu plano, mas não de qualquer jeito. Para potencializar os resultados por meio de uma tecnologia que aumenta significativamente a confiabilidade das máquinas e reduz os custos com manutenção, conte com a TRACTIAN.