Foi-se o tempo em que a manutenção preditiva era um privilégio apenas de grandes indústrias. Em meio ao surgimento de novas tecnologias, as quais permitem o barateamento da análise preditiva, as empresas que decidirem esperar para implementar soluções novas de manutenção podem ser deixadas para trás pelos concorrentes. Sobre esse assunto, trazemos uma análise sobre como a barreira financeira deixou de existir para a manutenção preditiva e como empresas pequenas e médias podem se adequar ao novo cenário.

A indústria sempre gerou uma quantidade enorme de informações, seja em forma de processos, registros ou fenômenos, os dados sempre estiveram entre nós. O que mudou, foi que agora somos capazes de ouvi-los e processá-los, assim a indústria desenvolveu um sistema nervoso central e a espinha dorsal é a Internet das Coisas (IoT).

Nessa revolução, o setor de manutenção foi um dos mais beneficiados com a implementação da IoT. A partir de uma conexão com base em sensores e dispositivos inteligentes, a internet das coisas possibilita que as máquinas troquem informações com os técnicos e gestores, fornecendo dados que podem ser usados em benefício da conservação e disponibilidade dos equipamentos.

IoT na manutenção preditiva

A integração entre os conceitos de IoT e Manutenção Preditiva é uma das maiores potências. Através da internet das coisas, monitorar a condição das máquinas tornou-se muito mais fácil, simplificando as rotinas de análise e inspeções.

Com toda a infraestrutura produtiva monitorada em tempo real, torna-se possível o rastreamento de falhas com maior precisão. Fatores como quebras ou indisponibilidade das máquinas, que interferem por completo na produtividade da indústria, podem ser mensuradas com maior agilidade e evitadas a partir dessa integração.

Basicamente, se fôssemos imaginar a necessidade de acompanhar a vibração de uma determinada máquina, cujo rolamento foi recentemente trocado. A IoT estaria em prontidão 24 horas por dia coletando e armazenando a cada 10 minutos os dados de vibração do equipamento, não deixando escapar nada. Ao mesmo tempo, o técnico de manutenção pode estar acompanhando todas essas informações em tempo real no celular.

Aliar a manutenção preditiva à IoT é uma forma melhorar as rotinas de monitoramento e garantir maior confiabilidade para sua instalação. Vamos descobrir como ela pode potencializar a manutenção?

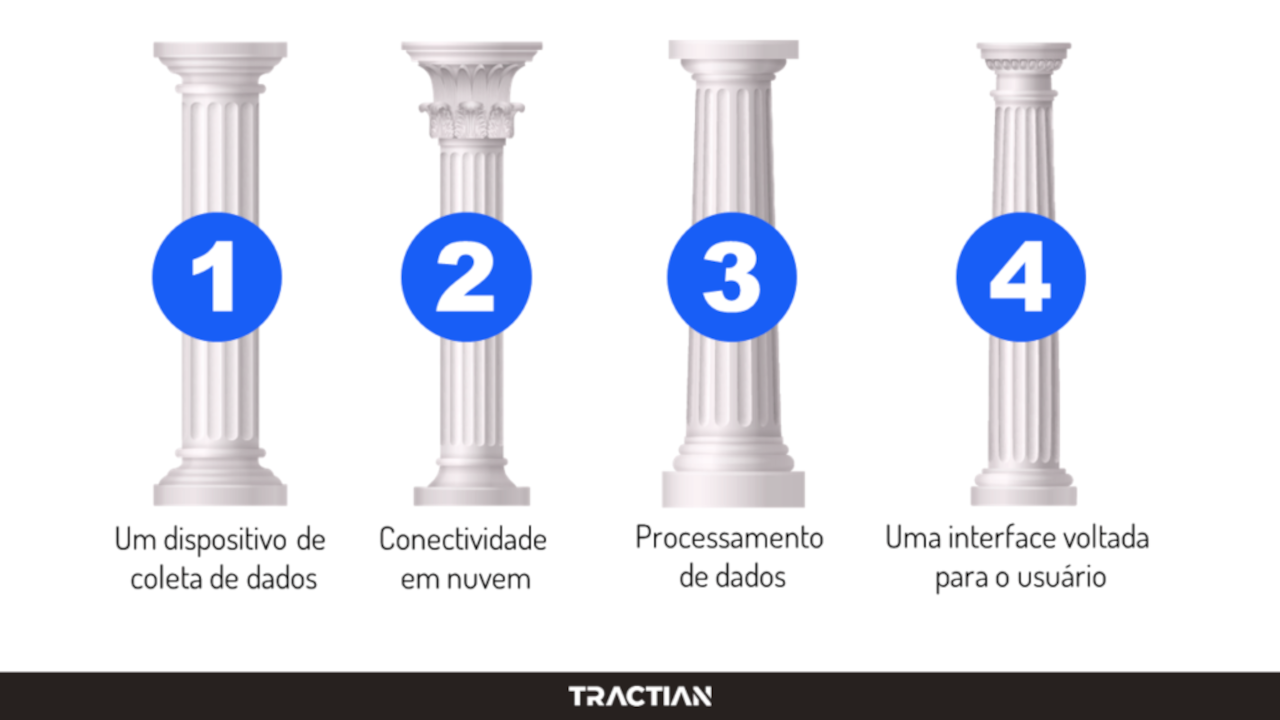

4 Pilares do IoT para manutenção

1. Um dispositivo de coleta de dados

Quando falamos dispositivos IoT ou tecnologia de coleta de dados, em um primeiro momento, parecem algo sofisticado e bem distante da realidade de muitas indústrias, mas na verdade, são muito simples e acessíveis. Esses mecanismos são como sensores que conseguem detectar os estímulos dos equipamentos como, por exemplo, a vibração, a temperatura, pressão, umidade e cada vez estão caindo de custos e aumentando em qualidade. Assim, isso alimenta a primeira etapa de qualquer sistema IoT, que é a coleta de dados.

2. Conectividade em nuvem

Depois de registrar os dados, você precisa enviá-los para a nuvem. Mas o que seria isso? Salvar uma informação na cloud é como arquivá-la num computador, isto é, precisa de um lugar “físico” para armazená-las. A diferença é que o conteúdo será gravado dentro de dispositivos a quilômetros de distância em instalações protegidas por fortes esquemas de segurança, justamente para garantir a integridade dos dados. Essas instalações são até mais protegidas do que as presentes na própria planta industrial (um exemplo disso é a AWS da Amazon). A escolha da nuvem dependerá do sistema geral e das necessidades de você ou da sua empresa. Isso pode ser feito via rede móvel, Bluetooth, Wi-Fi ou qualquer coisa que permite conectividade de rede. Todo o processo é resumido na etapa dois: upload de dados.

3. Processamento de dados

Depois de fazer o upload dos dados, você precisará que eles sejam processados. Esta fase pode ser simples ou complexa. No caso de indústrias, um software ou plataforma de manutenção preditiva é um ótimo exemplo de processador de dados de qualidade em ação. Estas plataformas através da IA são capazes de analisar milhares de dados por segundo e fornecer insights em tempo real para as equipes de manutenção agirem com antecedência.

4. Uma interface voltada para o usuário

Por fim, os dados são processados acima e apresentados em um formato fácil de visualizar e digerir em uma interface voltada para o usuário. Em usos industriais maiores da IoT, algumas plataformas apresentam divisões de grande facilidade para gestores de manutenção. Telas de insights, espectros, status do equipamento e muitos outras partes que auxiliam no acompanhamento da disponibilidade e confiabilidade dos ativos. Também podem ser adicionados notificações e pop ups para alertas e anomalias detectadas. Hoje, a usabilidade desses softwares já chegou no smartphone, sendo possível acompanhar todas as funcionalidades pela palma da mão.

O que passa a ser com IoT:

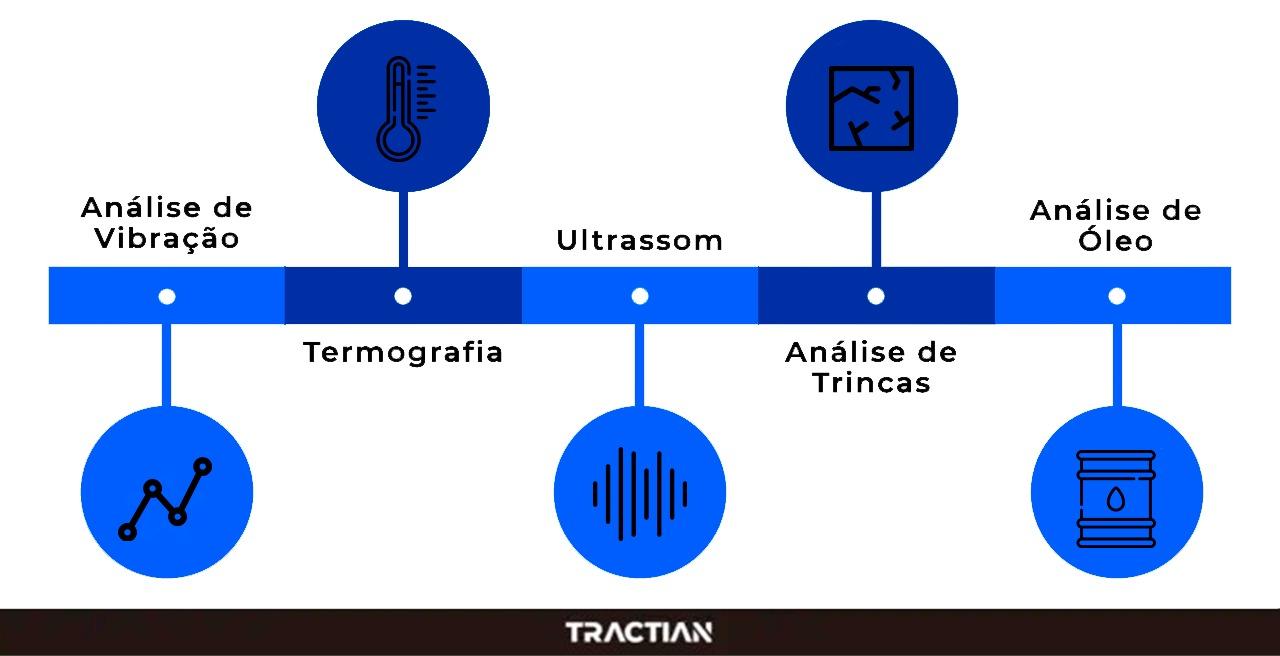

As análises realizadas na Manutenção Preditiva são a parte principal da mudança do jeito tradicional, com medições periódicas, para forma IoT em tempo real, portanto é muito importante entendermos quais são os principais técnicas de análises utilizadas pelas empresas. Sendo assim, podemos citar 5 principais técnicas, sendo elas:

Análise da Vibração:

Uma das principais e mais completas técnicas utilizadas para a detecção de defeitos mecânicos, é fundamental para entender a causa de outros defeitos que possam causar a parada da produção e indispensável para a manutenção preditiva de qualquer equipamento rotativo. (Nesse outro artigo, detalhamos melhor o assunto).

A partir dessa técnica pode-se descobrir diversos tipos de alterações que podem prejudicar a produção, entre eles podemos citar: desbalanceamento de massa, desalinhamento e empenamento de eixos, desgaste de rolamentos, desgaste de engrenagens, problemas estruturais, folgas, entre outros.

Termografia:

Com a termografia através do IoT, é possível monitorar e registrar alteração nos níveis de temperatura dos componentes e gerar uma imagem térmica ou termograma. Evitando superaquecimento, por exemplo.

Ultrassom:

Essa técnica consiste em elevar a frequência das ondas sonoras até um limite em que possa ser audível ao sistema auditivo humano, dessa forma é possível detectar facilmente vazamentos em sistemas de transporte de ar comprimido, vapor e outros gases até mesmo fuga de corrente elétrica e defeitos mecânicos.

Análise do óleo:

Essa técnica tem como finalidade fornecer informação útil e precisas sobre o estado do lubrificante e principalmente sobre as condições da máquina. Além de controlar a contaminação do óleo, também é possível analisar o desgaste dos metais e aditivos dos óleos para definir um melhor tempo de troca do mesmo.

A partir dessa técnica é possível encontrar alguns problemas como: Contaminações em geral, falhas em engrenamentos, oxidação, desalinhamentos, depreciação de aditivos, desgaste de componentes mecânicos.

Quando a IA se junta a Internet das coisas

A Internet das Coisas (IoT) é uma tecnologia que nos ajuda a reimaginar a rotina dos profissionais de manutenção, mas a inteligência artificial (IA) é a verdadeira força motriz por trás de todo o potencial da IoT. De acordo com um relatório da McKinsey, as empresas que já implementaram a manutenção preditiva através da IoT e da IA em suas fábricas viram o tempo de inatividade das máquinas reduzido em 50% e os custos de manutenção reduzidos entre 10% e 40%.

A internet das coisas por meio dos sensores é capaz de fornecer uma quantidade de dados massiva e cada vez mais sensível para os gestores de manutenção. O problema é que o ser humano não tem a capacidade biológica de processar todas essas informações de maneira rápida e consistente. Nesse cenário, a IA entra em um casamento perfeito, tornando possível analisar milhares de dados em fração de segundos e ainda gerar insights valiosos e informações consolidadas para tomadas de decisão.

Para exemplificar, imagine uma equipe de manutenção que consiga monitorar com a IA e IoT a maioria de seus ativos críticos. Esse time conseguirá por meio de uma interface simples estar de olho em toda instalação e caso haja alguma anomalia já serão avisados automaticamente para agirem e contornarem o problema. Tudo muito rápido e eficaz!