Sensores de temperatura estão entre os instrumentos mais utilizados na manutenção industrial. Simples, robustos e relativamente baratos, eles fazem parte do monitoramento de praticamente todos os ativos rotativos críticos.

Motores, redutores, mancais e rolamentos são monitorados continuamente com o objetivo de detectar aquecimento anormal e prevenir falhas catastróficas. Diante dessa ampla adoção, surge uma pergunta legítima: sensores de temperatura são suficientes para detectar todos os problemas de lubrificação?

A resposta curta é não. A resposta técnica é mais complexa, e essencial para quem busca confiabilidade, previsibilidade e decisões baseadas em condição real.

Por que a temperatura é tão utilizada?

A temperatura é um indicador indireto de atrito. Em sistemas mecânicos, parte da energia dissipada pelo atrito se converte em calor. Quando o atrito aumenta de forma significativa e contínua, a temperatura tende a subir. Esse comportamento torna a medição de temperatura uma ferramenta valiosa para detectar falhas em estágio avançado.

Do ponto de vista da instrumentação, a temperatura apresenta vantagens claras: é fácil de medir, possui boa repetibilidade e pode ser monitorada de forma contínua, tanto por sensores locais quanto por sistemas online integrados ao controle de processo.

No entanto, essas mesmas características que tornam a temperatura atrativa também limitam sua capacidade de detectar falhas iniciais de lubrificação.

O que realmente acontece quando a lubrificação começa a falhar

Para entender as limitações da temperatura, é necessário observar o processo físico da falha. Problemas de lubrificação não surgem, em geral, como um evento abrupto. Eles se desenvolvem de forma progressiva, começando em escala microscópica.

Nos estágios iniciais, ocorrem:

-

Microcontatos metal-metal;

-

Impactos microscópicos entre corpos rolantes e pistas;

-

Instabilidade do filme lubrificante; e

-

Aumento localizado de atrito.

Esses fenômenos geram energia, mas não necessariamente calor suficiente para elevar a temperatura global do componente. A energia liberada se manifesta, principalmente, em altas frequências, associadas a atrito e impactos de pequena amplitude.

Em outras palavras, o problema já existe, mas ainda não é térmico.

Temperatura mede efeito, não causa

Um erro conceitual comum é tratar a temperatura como uma causa de falha. Na realidade, ela é um efeito tardio. Quando a temperatura de um rolamento ou mancal se eleva de forma perceptível, o processo de deterioração já está avançado.

Nesse estágio, o lubrificante pode estar oxidado, os aditivos degradados e as superfícies de contato já apresentam desgaste significativo. A vida útil remanescente do componente é limitada, e a janela para uma intervenção simples e econômica já foi reduzida.

Do ponto de vista da gestão de ativos, isso significa que decisões baseadas exclusivamente em temperatura tendem a ser reativas, mesmo quando rotuladas como preditivas.

Por que a temperatura demora a reagir?

Existem razões físicas claras para o atraso da resposta térmica:

-

Massa térmica do conjunto: Rolamentos e mancais estão acoplados a eixos, carcaças e estruturas que absorvem calor, retardando o aumento da temperatura local.

-

Dissipação de calor: Ventilação, circulação de óleo e condução térmica mascaram aumentos iniciais de atrito.

-

Localização do sensor: Em muitos casos, o sensor não está posicionado diretamente na zona de contato, mas na carcaça ou em pontos afastados da origem do problema.

-

Intermitência do fenômeno: Nos estágios iniciais, o atrito ocorre de forma pontual e intermitente, insuficiente para gerar um aumento térmico contínuo.

Esses fatores explicam por que um rolamento pode operar por semanas ou meses com lubrificação inadequada sem apresentar qualquer alarme de temperatura.

Exemplos práticos de falsas condições normais

É comum encontrar ativos com sensores de temperatura indicando condição normal, enquanto análises posteriores revelam falhas avançadas de lubrificação. Alguns exemplos típicos incluem:

-

Rolamentos sobrelubrificados, nos quais o excesso de graxa aumenta o atrito interno, mas o calor é dissipado pela carcaça;

-

Rolamentos sublubrificados em baixa rotação, onde o atrito existe, mas não gera aquecimento significativo; e

-

Contaminação inicial do lubrificante, que acelera o desgaste sem alterar a temperatura no curto prazo.

Nesses casos, a confiança excessiva na temperatura cria uma falsa sensação de segurança, atrasando ações corretivas.

Temperatura é inútil?

É importante esclarecer que sensores de temperatura não são inúteis. Pelo contrário, eles são fundamentais para detectar condições anormais em estágios avançados e para proteger o ativo contra falhas catastróficas.

O problema surge quando a temperatura é utilizada como único indicador de condição de lubrificação. Nesse contexto, ela atua mais como um alarme final do que como uma ferramenta de diagnóstico precoce.

Para uma estratégia madura de manutenção, a pergunta não deve ser “a temperatura funciona?”, mas sim “em que momento do processo de falha a temperatura responde?”.

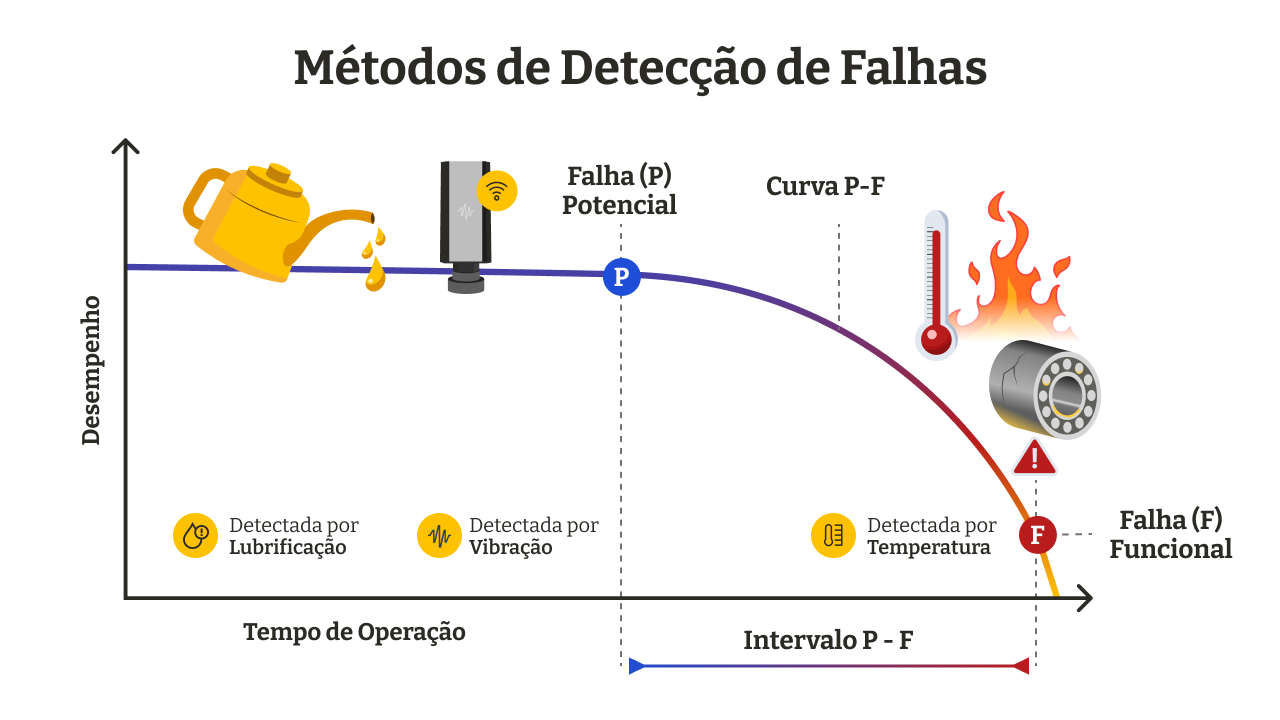

Falha potencial versus falha funcional

Na manutenção preditiva, existe uma distinção clara entre falha potencial e falha funcional. A falha potencial é o ponto a partir do qual um defeito pode ser detectado antes que o ativo perca sua função. A falha funcional ocorre quando o ativo deixa de cumprir sua finalidade.

A temperatura, na maioria das aplicações, detecta a falha muito próxima da falha funcional. Isso reduz o tempo disponível para planejamento, aquisição de peças e execução controlada da intervenção.

Para problemas de lubrificação, cujo processo de deterioração pode ser relativamente lento, essa limitação é particularmente relevante.

O que acontece antes do aumento de temperatura?

Antes que a temperatura se eleve, o ativo passa por uma fase crítica, porém invisível aos sensores térmicos. Nessa fase:

-

O filme lubrificante se torna instável;

-

O atrito aumenta de forma localizada;

-

A energia dissipada se manifesta em altas frequências; e

-

O desgaste começa a se acumular.

Detectar essa fase é o grande desafio da manutenção moderna. É também o ponto em que intervenções simples, como ajuste de quantidade de lubrificante ou correção de práticas, podem evitar falhas prematuras.

Limitações estratégicas para a gestão de ativos

Do ponto de vista da gestão de ativos, confiar exclusivamente na temperatura implica aceitar:

-

Menor previsibilidade de falhas;

-

Intervenções mais urgentes e menos planejadas;

-

Maior risco operacional;

-

Maior custo do ciclo de vida.

Em ativos críticos, essa abordagem é incompatível com estratégias baseadas em risco e desempenho. A gestão de ativos exige informações que permitam agir antes, e não apenas reagir quando o problema se torna evidente.

A necessidade de complementar, não substituir

O caminho não é abandonar a temperatura, mas complementá-la. Sensores térmicos continuam sendo uma camada importante de proteção, mas precisam ser integrados a técnicas capazes de detectar fenômenos iniciais de falha de lubrificação.

Essa integração permite ampliar a janela de detecção, melhorar o planejamento e reduzir custos associados a falhas inesperadas.

Se sensores de temperatura não detectam os problemas de lubrificação nos estágios iniciais, surge uma pergunta natural: quais abordagens permitem identificar essas falhas antes que elas se tornem falhas em potencial (defeitos)?

O sistema de monitoramento online da TRACTIAN possui abordagens que permitem identificar falhas antes da curva PF. Dentre elas, a análise de vibrações e a ultra sonografia, que você pode conhecer melhor ao acessar o blog da empresa.