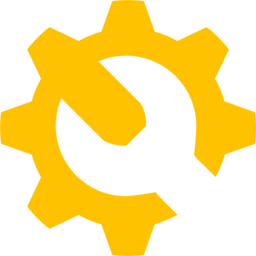

A transformação digital tem sido um dos tópicos mais discutidos e de maior impacto na indústria moderna. Com a crescente adoção de tecnologias avançadas, como IoT (Internet das Coisas), IA (Inteligência Artificial), Big Data e automação, a quarta revolução industrial, também conhecida como Indústria 4.0, está se tornando uma realidade.

A Indústria 4.0 é um termo que se refere à quarta revolução industrial, caracterizada pela integração de sistemas, automação avançada e troca de dados em tempo real. Esta revolução está sendo impulsionada pela transformação digital, que envolve a adoção de tecnologias digitais para melhorar a eficiência e a eficácia dos processos industriais.

A transformação digital é um conceito que engloba não apenas a tecnologia, mas também uma mudança cultural nas organizações industriais, impulsionando a busca por inovação constante.

Neste artigo, exploraremos o papel fundamental e a importância da transformação digital na indústria, examinando como essas tecnologias disruptivas estão cada vez mais redefinindo processos industriais, manutenção e engenharia, e seus benefícios, bem como os desafios enfrentados no caminho. Além disso, investigaremos casos de sucesso e projetaremos um vislumbre do futuro da indústria em constante evolução.

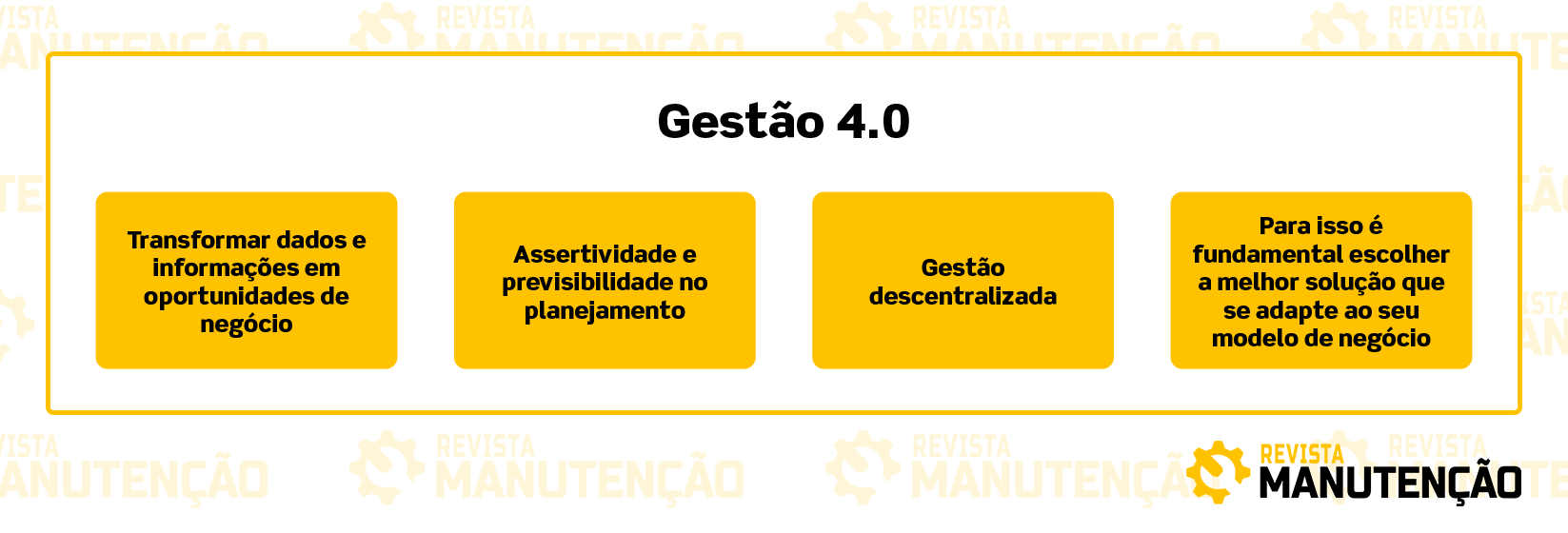

Tomada de decisão baseada em dados

Tecnologias na Indústria

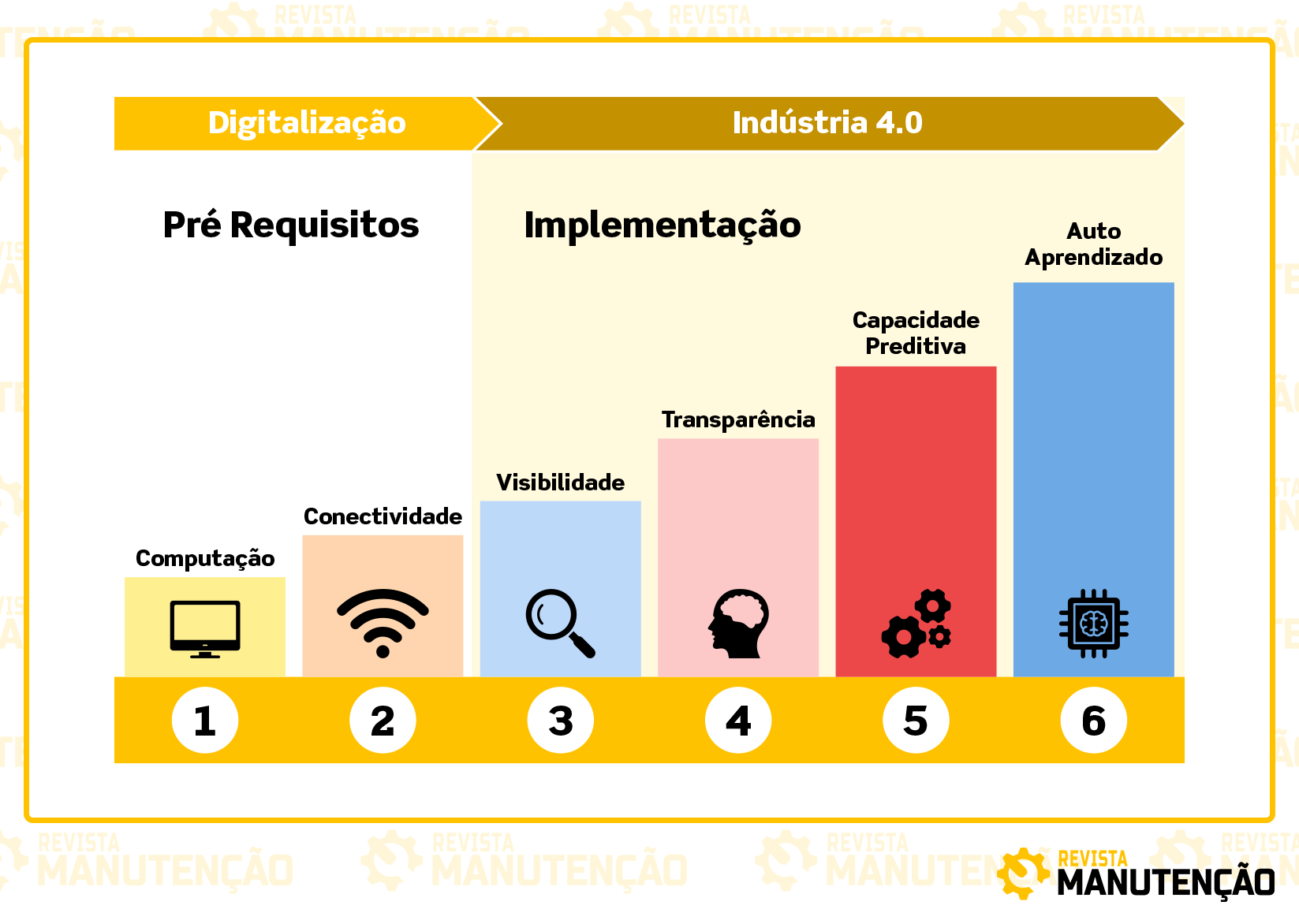

Para compreender melhor o papel da transformação digital na indústria, é essencial analisar as tecnologias disruptivas que a impulsionam.

IoT (Internet das Coisas): permite que dispositivos e máquinas se comuniquem entre si e com sistemas de gerenciamento por meio da internet. Isso possibilita a coleta de dados em tempo real, o monitoramento remoto e a tomada de decisões baseadas em informações precisas. Na indústria, a IoT é usada para rastrear ativos, otimizar processos de produção e melhorar a manutenção de equipamentos.

IA (Inteligência Artificial): a IA capacita as máquinas a aprender e tomar decisões com base em dados e padrões. Com a IA, é possível melhorar processos complexos, como a análise de dados em grande escala, a identificação de padrões e a tomada de decisões baseadas em algoritmos. Na indústria, a IA também é usada para prever falhas de equipamentos e automatizar a rotina de manutenção.

Big Data: refere-se ao processamento e análise de grandes volumes de dados. Na indústria, o Big Data é usado para identificar tendências, padrões e insights que podem informar a tomada de decisões estratégicas.

Automação: envolve a incorporação de sistemas automatizados, como robôs e sistemas de controle. Isso aumenta a eficiência e a consistência dos processos industriais.

Evolução da Manutenção Preditiva

Uma das áreas mais impactadas pela transformação digital na indústria é a manutenção. Tradicionalmente, a manutenção era reativa, ou seja, as máquinas eram reparadas somente após uma falha ocorrer. No entanto, com a adoção de tecnologias como sensores IoT revolucionados pela inteligência artificial, a manutenção preditiva tornou-se uma realidade crescente.

Nesse contexto, é fundamental encontrar ferramentas, tais como sensores e softwares, que forneçam variáveis precisas e executem técnicas com exatidão, a fim de obter o melhor diagnóstico antecipado de falhas.

O uso da preditiva permite que as indústrias identifiquem antecipadamente quando um equipamento está prestes a falhar. Somada a um sensor IoT, é possível coletar dados de vibração, temperatura e horímetro, essenciais para entender o funcionamento e a condição do ativo.

Além disso, classifica as informações com base em indicadores de desempenho e dados históricos. Isso reduz o tempo de inatividade não planejado, ou downtime, economiza custos de manutenção, além de aumentar a vida útil dos ativos.

Da preventiva à preditiva, a evolução da gestão da manutenção

Um software de manutenção preditiva, ao utilizar informações em conjunto com inteligência artificial, pode criar padrões que permitem a detecção de falhas críticas antes de sua ocorrência, resultando em economias significativas, potencialmente na ordem de milhares de reais.

A evolução da manutenção preditiva permitiu às companhias aumentar a eficiência operacional, reduzir custos e melhorar a confiabilidade dos ativos.

Benefícios da Transformação Digital na Indústria

Já ficou claro que a transformação digital tem revolucionado a indústria, proporcionando uma série de benefícios notáveis. Através da adoção de tecnologias avançadas, automação e análise de dados, empresas têm experimentado vantagens significativas.

Isso inclui melhorias substanciais na eficiência operacional, redução de custos, otimização de processos de produção, e a capacidade de tomar decisões mais embasadas.

Além disso, a transformação digital está criando oportunidades para as empresas se destacarem em seus respectivos setores, estimulando a inovação e aprimorando a competitividade. Vamos explorar detalhadamente esses benefícios, examinando como a transformação digital está remodelando a indústria e permitindo que as empresas alcancem resultados excepcionais:

Otimização de Processos: a automação e a análise de dados permitem a otimização contínua dos processos de produção, resultando em maior eficiência e menor desperdício.Isso se traduz em redução de tempo de produção, menos desperdício de recursos e produtos de maior qualidade.

Redução de Custos: a manutenção preditiva reduz os custos associados à manutenção corretiva e aumenta a eficiência energética, reduzindo os gastos operacionais. Além disso, a otimização da cadeia de suprimentos e a produção sob demanda ajudam a minimizar estoques e desperdícios.

Segundo dados de um relatório divulgado pela McKinsey & Company, a manutenção preditiva aumenta a disponibilidade de uma linha de produção em até 15%. Além disso, ela é uma técnica importante quando a empresa precisa reduzir os custos na manutenção. Pode representar economia de até 25%.

Aumento da Eficiência: a automação melhora a precisão e a consistência das operações, reduzindo erros humanos e aumentando a eficiência global. Isso não apenas reduz os custos operacionais, mas também contribui para a sustentabilidade, reduzindo o impacto ambiental da produção industrial.

Qualidade do Produto Melhorada: a IA e a visão computacional permitem um controle de qualidade mais rigoroso, reduzindo defeitos e melhorando a satisfação do cliente.

Desafios da Digitalização Industrial

A digitalização industrial trouxe consigo promessas significativas de eficiência, inovação e competitividade para empresas de diversos setores. No entanto, o caminho para a implementação bem-sucedida da transformação digital não é isento de desafios. À medida que as empresas buscam adotar tecnologias avançadas e remodelar seus processos, eles enfrentam uma série de obstáculos que devem ser superados para garantir o sucesso de sua jornada rumo à Indústria 4.0.

Como alcançar disponibilidade máxima dos ativos industriais

Apesar dos benefícios, a jornada da transformação digital na indústria também apresenta desafios significativos:

Desafios Culturais: A digitalização industrial frequentemente exige uma mudança cultural nas organizações. Os funcionários podem resistir à adoção de novas tecnologias ou a novos processos de trabalho, tornando a gestão da mudança um desafio crítico.

Investimento Inicial Elevado: A implantação de tecnologias digitais na indústria muitas vezes requer investimentos substanciais em hardware, software, treinamento e consultoria. Isso pode ser um desafio, especialmente para pequenas e médias empresas com recursos limitados.

Privacidade de Dados: A coleta e análise de grandes volumes de dados levanta questões sobre a privacidade e a conformidade com regulamentações, como o Regulamento Geral de Proteção de Dados (GDPR) da União Europeia.

Falta de Habilidades e Talentos: A transformação digital requer talentos especializados em áreas como análise de dados, IoT e cibersegurança. A escassez de profissionais com essas habilidades pode dificultar a implementação bem-sucedida.

Segurança Cibernética: A conexão de dispositivos à internet aumenta a vulnerabilidade a ataques cibernéticos, exigindo medidas rigorosas de segurança.

Integração de Sistemas: Muitas indústrias possuem sistemas que podem ser difíceis de integrar com as novas tecnologias, exigindo um planejamento cuidadoso.

Futuro: o que esperar?

O futuro da Transformação Digital na indústria implica em uma evolução notável, em que a manutenção industrial passa de uma abordagem reativa a falhas para uma estratégia impulsionada por dados, com o objetivo de antecipar e otimizar o desempenho dos ativos. A introdução de tecnologias, como a Inteligência Artificial, amplia a capacidade das organizações de manter seus equipamentos operando de maneira eficaz e eficiente, assegurando uma produção ininterrupta e entrega de valor.

A Manutenção Assistida por IA desempenha um papel crucial nesse cenário, analisando grandes volumes de dados simultaneamente e aprendendo continuamente. Isso não só permite a previsão de falhas e a sugestão de soluções, mas também a otimização de processos, a identificação de oportunidades de aprimoramento e até mesmo a inovação nas práticas de manutenção.

Diante das crescentes demandas por eficiência energética, sustentabilidade e produção enxuta, os gerentes de manutenção enfrentam uma pressão crescente para garantir que seus equipamentos não apenas funcionem, mas desempenhem todas as suas funções com a máxima eficácia. Isso representa o futuro da Transformação Digital na indústria, onde a manutenção assistida por IA desempenhará um papel fundamental na busca contínua por operações mais eficientes e na entrega de valor superior.