A busca incessante por qualidade e produtividade levou o setor de manutenção a se tornar um dos mais importantes e estratégicos de uma indústria. Tal setor tem por garantia manter os índices de confiabilidade e disponibilidade altos, para que haja performance elevada dos ativos.

Kardec e Nasfic (2009) afirmam que além de executar sua função, a manutenção deve garantir a confiabilidade e disponibilidade do item físico ou instalação, atendendo ao processo com segurança, preservando o meio-ambiente e com custos adequados, sendo essa a missão da manutenção.

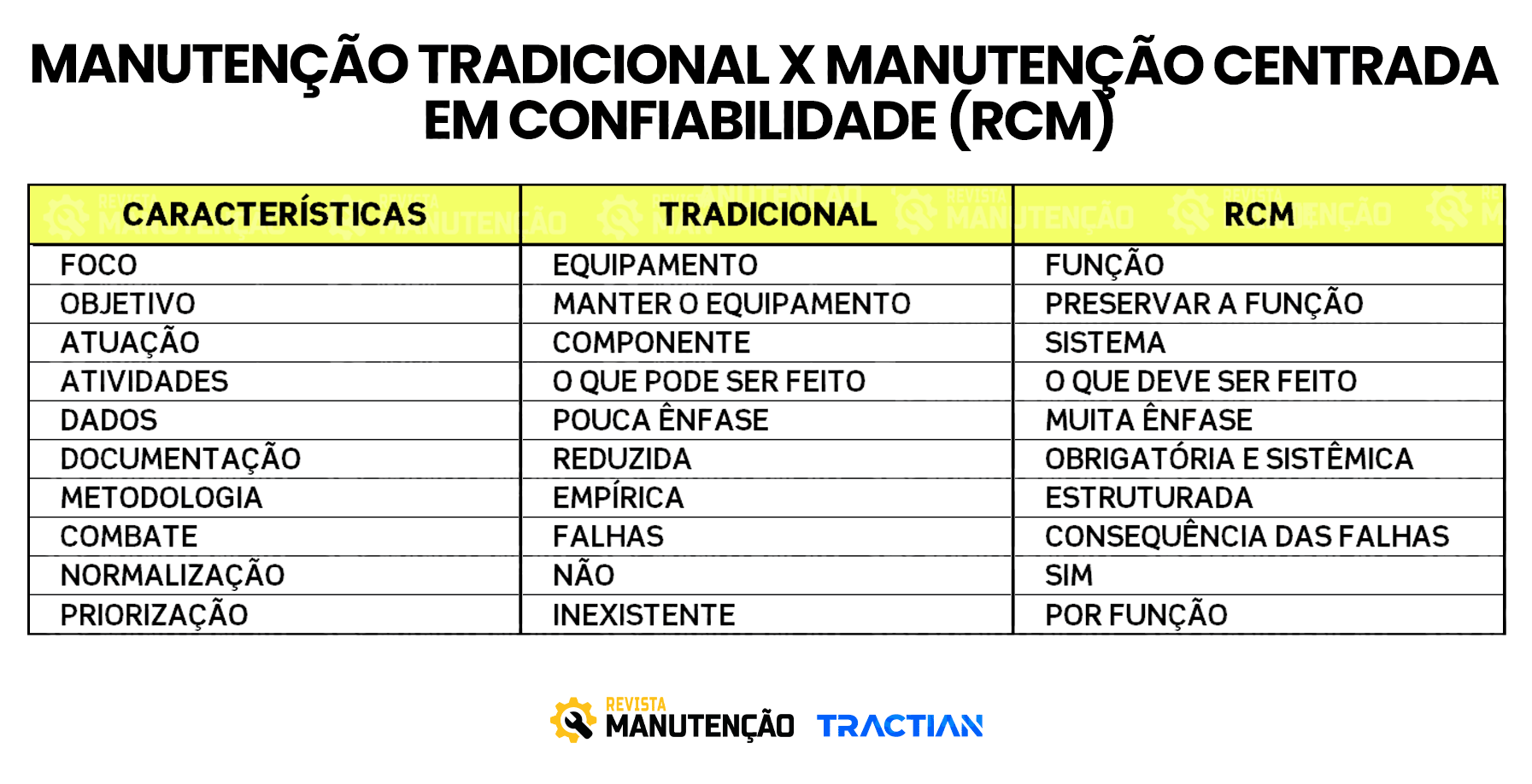

Desta forma a escolha de um plano de manutenção é primordial para uma boa gestão de manutenção, é nesse contexto que o RCM se insere. Uma metodologia que garante um plano de manutenção e reduz ao máximo possível o custo do ciclo de vida do ativo

Na prática, garantiu tamanho resultado que ao longo do tempo foi evoluindo para ser uma das estratégias mais eficientes para as indústrias aplicarem aos seus equipamentos. Ou seja, atuar sobre as falhas garantindo que os componentes tenham vida útil maior.

A RCM - Reliability Centered Maintenance

A manutenção centrada na confiabilidade, português, surgiu nos anos 70, com a necessidade de certificação de uma linha de aviões Boeing 747, pela FAA - Federal Aviation Authority dos EUA, com o objetivo de direcionar os esforços da manutenção onde a confiabilidade é essencial, garantindo o desempenho, preservação e segurança.

Siqueira (2005) afirma que a Manutenção Centrada na Confiabilidade (MCC) está relacionada aos processos tecnológicos e sociais que se desenvolveram após a Segunda Guerra Mundial.

A norma brasileira (NBR 5462-1994, item 2.2.6.4) estabelece que a confiabilidade de um item/componente é a probabilidade dele desempenhar sua função esperada em condições normais.

A adoção dessa metodologia permite que as empresas alcancem excelência nas atividades de manutenção, chegando a disponibilidade dos equipamentos. Tais atividades precisam ser colocadas em prática de acordo com o grau de criticidade de cada ativo. Sendo assim, pode-se definir qual manutenção é mais viável naquele momento.

A MCC busca determinar alguns requisitos de manutenção de qualquer componente, estudando diversas formas de como ele pode vir a falhar e como elas poderiam ser evitadas. Já que todos os ativos e seus componentes estão suscetíveis a falhas, que podem trazer perda de eficiência no processo produtivo e financeiros para a companhia.

Por isso, recomenda-se às sete questões básicas da metodologia:

- Quais são as funções e padrões de desempenho do item no seu contexto operacional atual?

- De que forma ele falha em cumprir suas funções?

- O que causa cada falha operacional?

- O que acontece quando ocorrer cada falha

- De que forma cada falha tem importância

- o que pode ser feito para prevenir cada falha

- O que deve ser feito, se não for encontrada uma tarefa preventiva apropriada?

Moubray (2000) aponta que se a implementação for correta, haverá uma redução de 40% a 70% na rotina de tarefas de manutenção, otimizando planejamento, aumentando a produtividade e segurança humana.

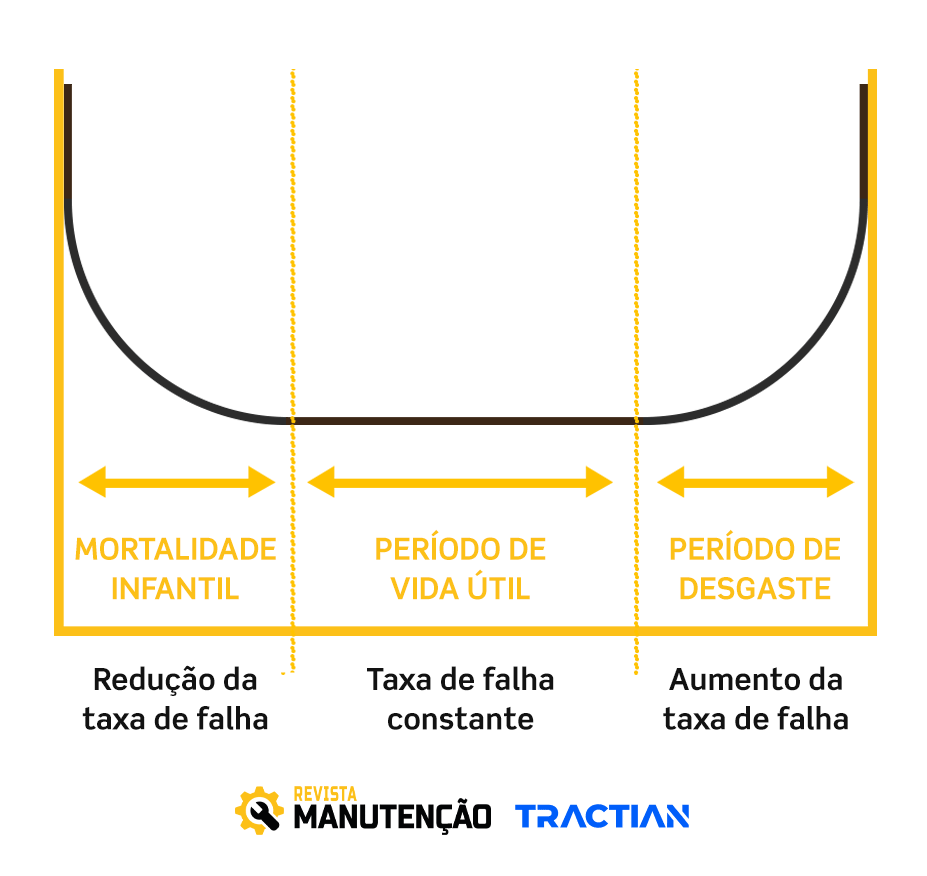

A taxa de falhas de um equipamento na manutenção pode ser representada por uma curva que possui a forma de uma banheira.

Entenda o que é curva da banheira

Essa curva possui três fases: mortalidade infantil, maturidade e período de desgaste ou fase de mortalidade senil.

No primeiro período, as falhas acontecem devido a deficiências iniciais do projeto e dos componentes, sendo corrigidas à medida em que são identificadas, por exemplo: erros de projeto, peças defeituosas, processos de fabricação inadequados, mão-de-obra desqualificada, estocagem inadequada, instalação imprópria, partida deficiente entre outras.

Já na maturidade do ativo sua taxa de falhas é constante. Agora elas são aleatórias que podem assumir diversas naturezas, como: sobrecargas aleatórias, liberações excessivas de energia, mau uso ou operação incorreta, variações de temperatura, entre outros. Nessa fase, a melhor estratégia é a manutenção preditiva, ou seja, o acompanhamento contínuo ou monitoramento para detectar, por exemplo, um desgaste de um componente.

No fim da sua vida útil, há um crescimento da taxa de falhas. Nesse período há corrosão, fadiga, trincas, deterioração mecânica, elétrica ou química, manutenção insuficiente e outros.

De acordo com Moubray (2000), os resultados esperados com a implementação do RCM são:

- Maior segurança humana e proteção ambiental;

- Melhoria do desempenho operacional em termos de qualidade;

- Maior efetividade do custo da manutenção;

- Aumento da vida útil dos itens físicos mais dispendiosos;

- Maior motivação do pessoal envolvido com a manutenção; • Melhoria do trabalho em equipe.

Para aumentar a confiabilidade dos seus ativos, é necessário entender algumas ferramentas que contribuem para o aumento do indicador.

FMEA - Failure Mode and Effects Analysis e FMECA - Failure Mode Effects and Critically Analysis

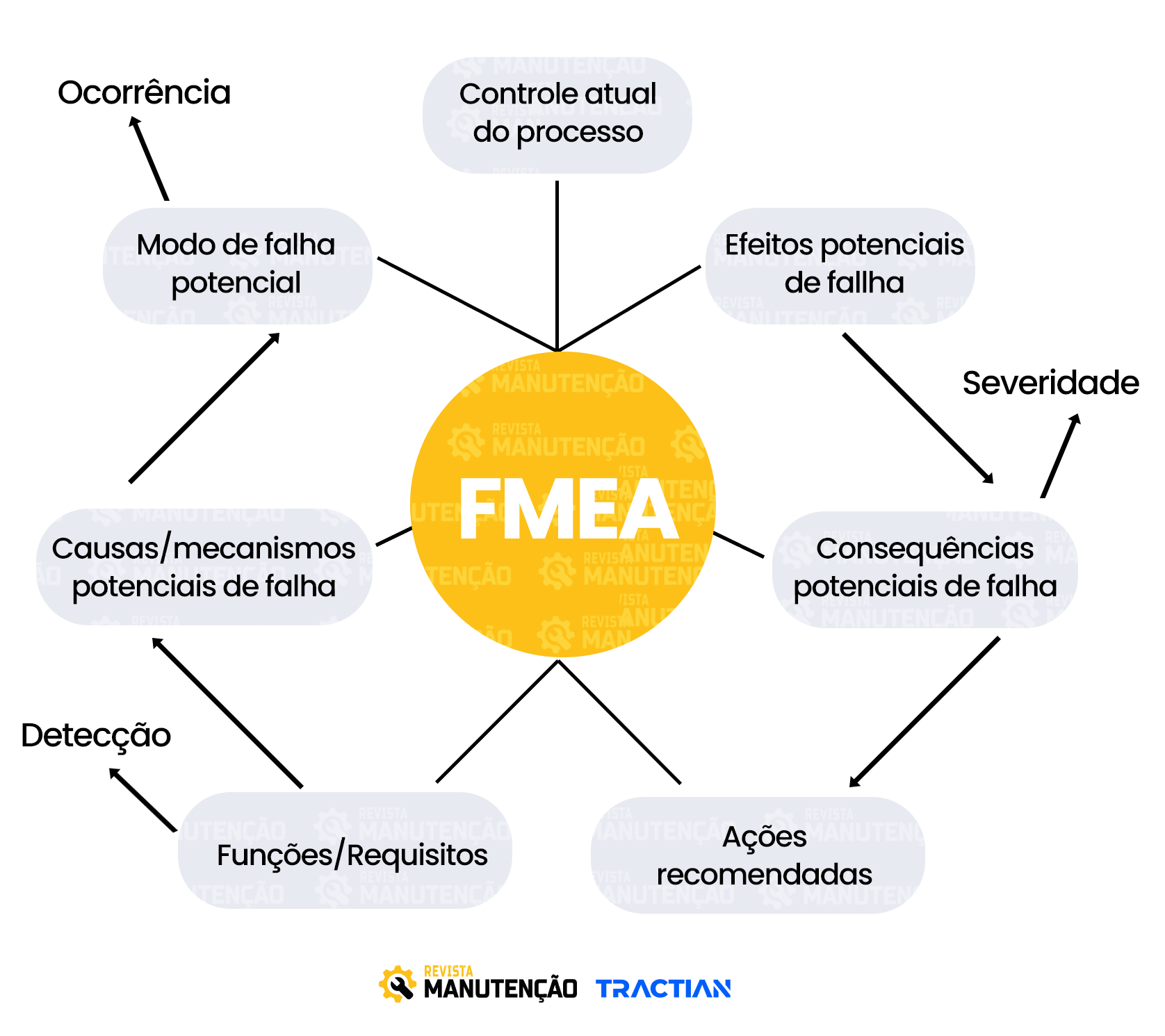

É uma técnica da engenharia projetada para diminuir risco de erros antes da instalação de um ativo. Contudo, também pode ser utilizada na identificação de modos de falha e análises nas fases de vida, tanto de uma máquina quanto acoplamento.

Para Kardec e Nasfic (2001), o FMEA é uma abordagem que contribui na identificação e priorização das falhas e causas potenciais em equipamentos, componentes e processos, hierarquizando as possíveis falhas e propondo ações preventivas.

Os passos para sua execução são:

- Identificar os modos de falhas conhecidos e potenciais;

- Mapear os efeitos de cada modo e a severidade de ativos e componentes;

- Identificar a ocorrência de falhas relacionadas a cada causa;

- Avaliação do risco de cada modo de falha;

- Definição de medidas de redução do risco de falhas.

Já o FMECA (Failure Mode Effects and Critically Analysis), Análise do modo, efeito e criticidade de falhas, é um método quantitativo usado para classificar os modos de falha, sendo eles:

Causa: meio em que resulta o modo de falha;

Efeito: a consequência;

Modos de Falha: categorias de falhas;

Frequência: a probabilidade de ocorrência da falha;

Gravidade da falha: como a falha afeta o usuário no setor ou cliente;

Detectabilidade: grau de facilidade de detecção da falha;

Índice de risco: resultado do produto da frequência pela gravidade da falha pela detectabilidade. NPR = Frequência x Gravidade X Detectabilidade

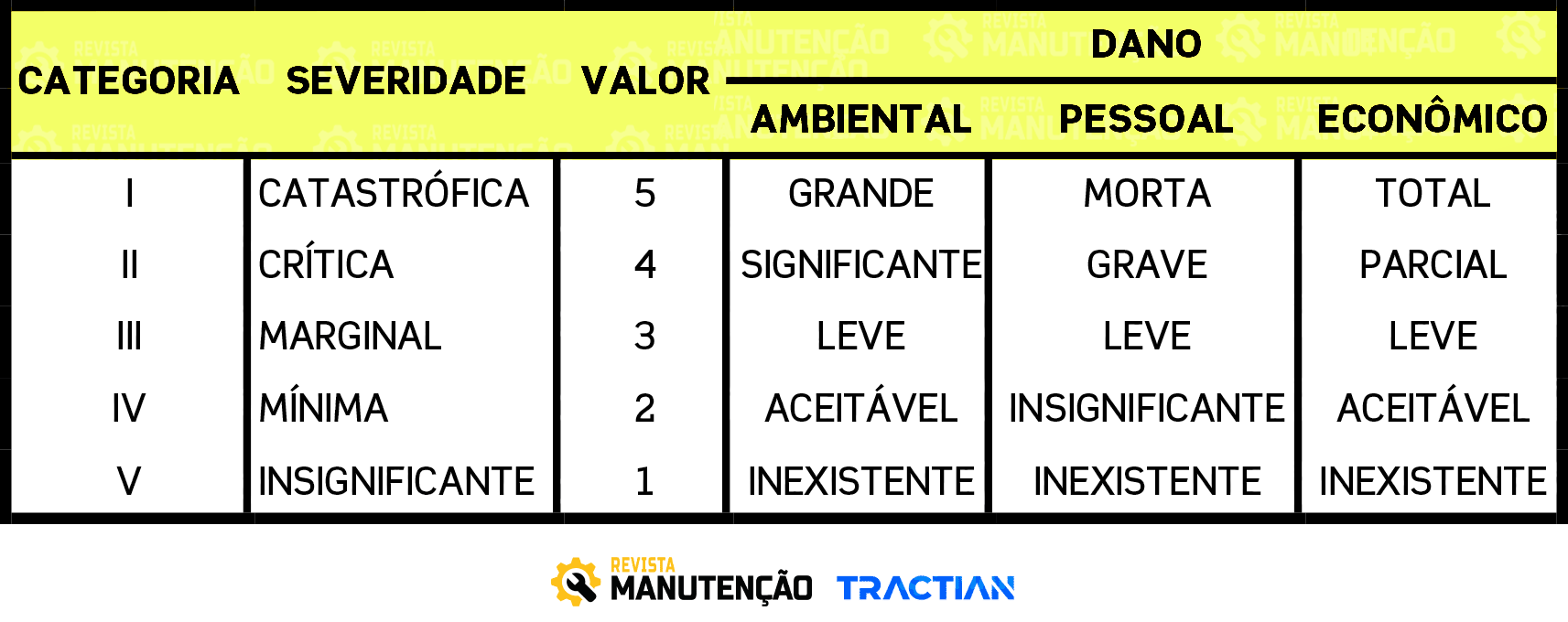

Para classificar os efeitos e modos de falha, pode-se utilizar um nível de gravidade, que tem como objetivo principal fornecer avaliação do efeito do modo de falha do componente sobre todo o sistema.

Tal nível de gravidade deve ser estabelecido ao final da análise dos modos de falha, no FMEA, para identificar aqueles que não produzem efeito ou apresentam nível de gravidade elevado.

Mas é importante salientar que cada falha pode apresentar diferentes efeitos, e cada efeito pode ter impactos distintos dependendo da forma como é analisado.

Para a classificação da severidade, é necessário entender suas categorias:

Catastrófica: falhas com potencial que podem ocasionar desde mortes, danos ao meio ambiente e perda total do sistema.

Crítica: são graves e ocasionam ferimentos, danos ao ambiente e que também prejudica o sistema;

Marginal: resultam em ferimentos leves, e danos pequenos tanto ao ambiente quanto ao sistema;

Mínimas: geram danos à segurança, ambiente e sistema, porém são mínimas comparadas aos níveis máximos estabelecidos legalmente;

Insignificantes: seus efeitos são insuficientes para qualquer acidente, dano ambiental ou ao sistema.

5 porquês

Desenvolvido pelo fundador da Toyota, Sakichi Toyoda, consiste em perguntar 5 vezes "por quê?", até que se descubra a origem da ocorrência. O grande ponto dessa metodologia é o foco na causa do problema e não nos sintomas.

Essa técnica japonesa afirma que:

No 1º porquê, encontramos um sintoma;

No 2º porquê, encontramos uma desculpa;

No 3º porquê, encontramos uma causa;

No 4º porquê, encontramos um culpado;

No 5º porquê, encontramos a causa raiz.

Saiba como aplicar os 5 porquês na manutenção

A prática da aplicação do RCM proporciona desde a melhora do desempenho operacional, condições ambientais e segurança elevada, banco de dados de manutenção, até o aumento da vida útil dos equipamentos.

Ele combinado a um CMMS, além fornecer dados para análise, também pode apresentar planos de manutenção, ordens de serviço, relatórios sobre indicadores, estoque e métricas.

Adaptação do Livro "Manutenção: Função estratégica" de Alan Kardec e Júlio Nasfic.

Ao utilizar um CMMS é possível acompanhar melhor os processos de manutenção, tanto a gestão dos ativos, da equipe, quanto tomar decisões assertivas, sem precisar paralisar a produção. Dessa forma, com os dados mais assertivos é possível gerenciar da melhor forma o serviço, produzir relatórios e ainda controlar melhor os custos.

Ou seja, a própria tecnologia faz a análise e a curacidade dos dados críticos e, a partir deles, identifica se há a necessidade da correção.

Referências bibliográficas

KARDEC, A.; NASFIC, J. Manutenção: função estratégica. 3ª. ed. Rio de Janeiro: Qualitymark, 2009.

SIQUEIRA, Y. P. D. S. Manutenção centrada na confiabilidade: manual de implantação. 1ª (Reimpressão). ed. Rio de Janeiro: Qualitymark, 2009.

MOUBRAY, J. Reliability-centered maintenance: second edition. 2ª. ed. New York: Industrial Press Inc., 1997.