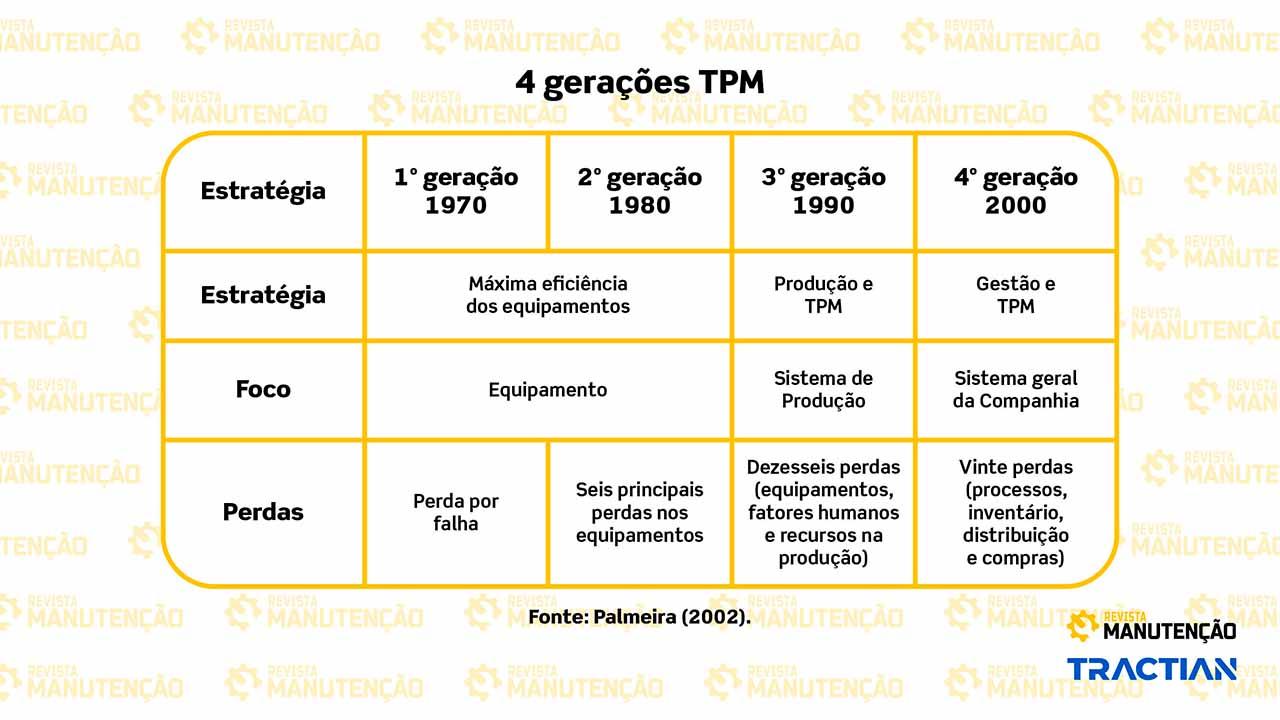

A Manutenção Produtiva Total (TPM) é uma estratégia de gestão da manutenção que tem como objetivo maximizar a eficiência dos equipamentos, reduzir os custos e aumentar a produtividade da empresa. Ela é baseada em uma filosofia que promove a participação de todos os funcionários da empresa na manutenção dos equipamentos e na melhoria contínua dos processos produtivos.

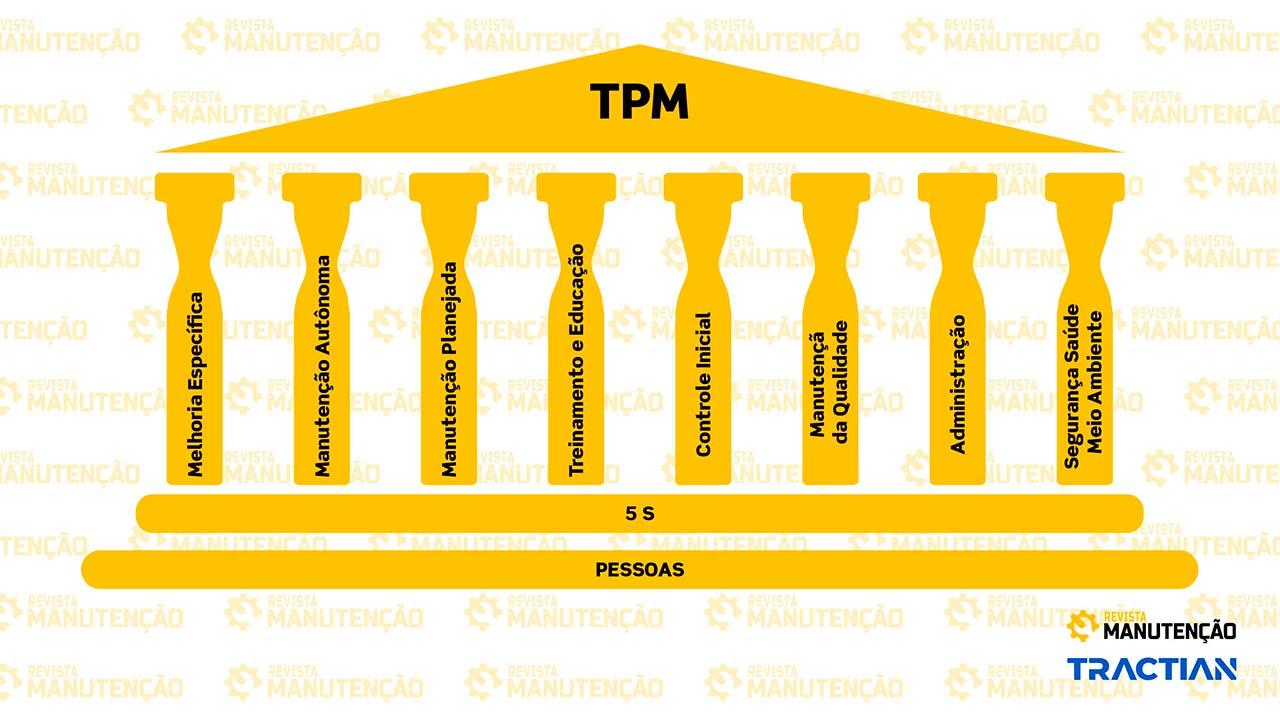

O método é composto por oito pilares fundamentais, que incluem a manutenção autônoma, manutenção planejada, melhoria contínua, manutenção preditiva, qualidade do produto, segurança, meio ambiente e a formação e treinamento dos funcionários. Cada um desses pilares desempenha um papel fundamental na implementação da Manutenção Produtiva Total e na obtenção dos resultados desejados.

Normas ISO: conheça as principais

Manutenção planejada: Slack et. al. (2002) descreve como aquela que acontece antes da ocorrência de falhas e quebras. Segundo os autores, seu objetivo é eliminar e/ou reduzir a possibilidade de falhas promovendo manutenção programada.

Para Monchy (1987), reflete que esse tipo de manutenção, já visava reduzir a incidência de falhas ou a degradação de determinado serviço prestado.

Manutenção autônoma: a principal ideia desse pilar é utilizar os operadores de máquina para executar algumas tarefas rotineiras de manutenção, como: limpeza diária, inspeção, reaperto requeridos pelo equipamento (MOBLEY; HIGGINS; WIKOFF, 2008).

Lubrificação industrial: Entenda as falhas e como montar um planejamento eficiente

Melhorias específicas: os autores Takahashi e Osada (1993) apontam como objetivo a melhoria da eficiência da produção com base na visualização das perdas, avaliação constante da eficiência e elevação nos níveis relacionados a avanços tecnológicos. Essas melhorias buscam elevar o desempenho dos equipamentos e diminuir suas perdas ao longo da produção.

Educação e treinamento: reforça a importância e necessidade de qualificar os operadores e aqueles que realizam manutenções nos ativos, abordando desde questões como: apertar parafusos, checar rolamentos, ver nível de óleo, realizar lubrificação e verificar vazamentos de água até manutenções mais elaboradas.

Controle inicial: para JIPM (2014), este pilar faz referência ao período de desenvolvimento e produção de novos produtos, até que eles estejam estáveis no mercado.

É o intervalo de tempo entre a fase de especificação até a fase de comissionamento, quando ao seu final o equipamento é entregue ao departamento de produção para a operação plena.

As etapas de implementação são:

- Análise da situação atual: Como funciona agora?

- Estabelecimento do sistema de gerenciamento: Como funcionará depois?

- Aprimoramento e treinamento sobre o novo sistema: Estamos preparados?

- Aplicação efetiva do novo sistema : Mão na massa!

Manutenção da qualidade: É recomendável, neste pilar, estabelecer as etapas críticas que possam alterar os padrões de qualidade planejados, e implementar procedimentos de inspeção específicos para cada uma dessas etapas. Além disso, é importante realizar verificações e medições regulares das condições dos equipamentos.

Eficiência administrativa: técnicas e processo que ficam nos bastidores também são considerados importantes para redução de desperdícios, já que as ações da manutenção também impactarão de forma direta ou indireta em seus resultados. Setores como: PCM, PCP, Qualidade, Segurança do Trabalho, entre outros.

Segurança, saúde e meio ambiente: foca na eliminação de riscos no quesito proteção tanto dos funcionários quanto do local em que a empresa está inserida.

JIPM (2014) aponta que reforça a necessidade de uso de equipamentos de proteção, por parte dos colaboradores, e redução de ruídos, odores e demais fatores de poluição.

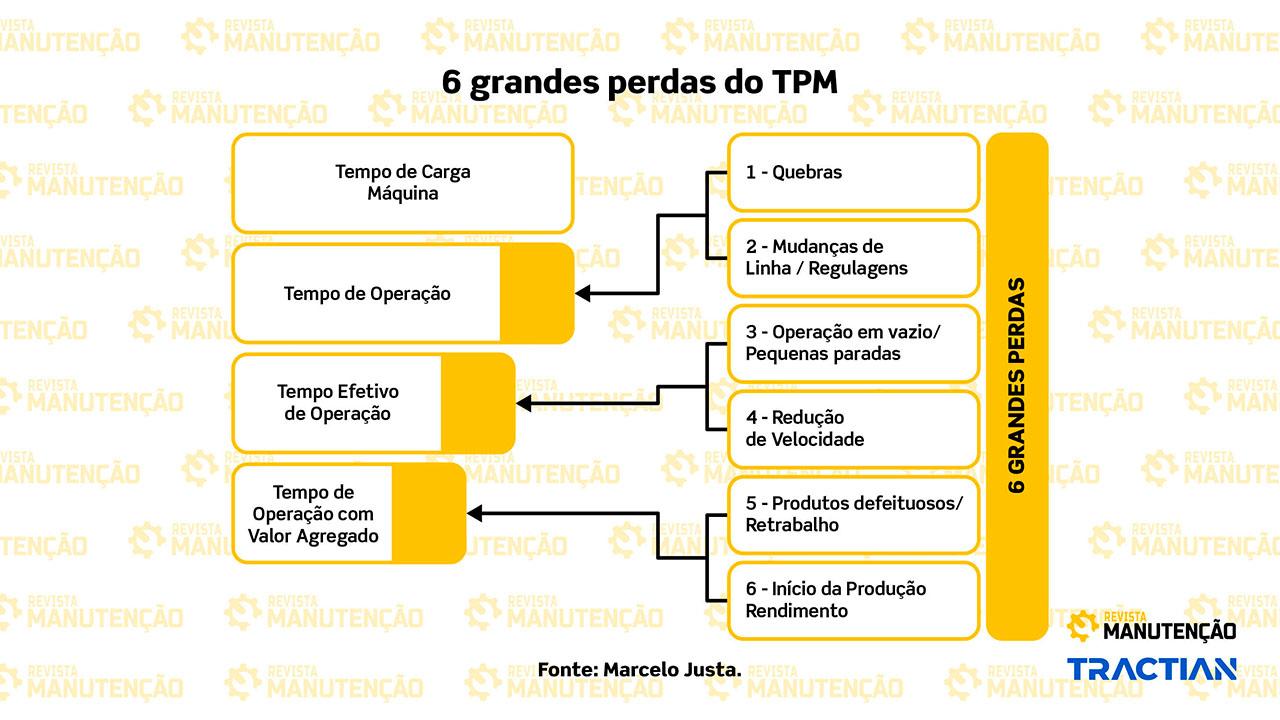

Para uma análise completa e eficiente da linha de produção é fundamental usar, juntamente com o TPM a Eficiência Global do Equipamento (OEE).

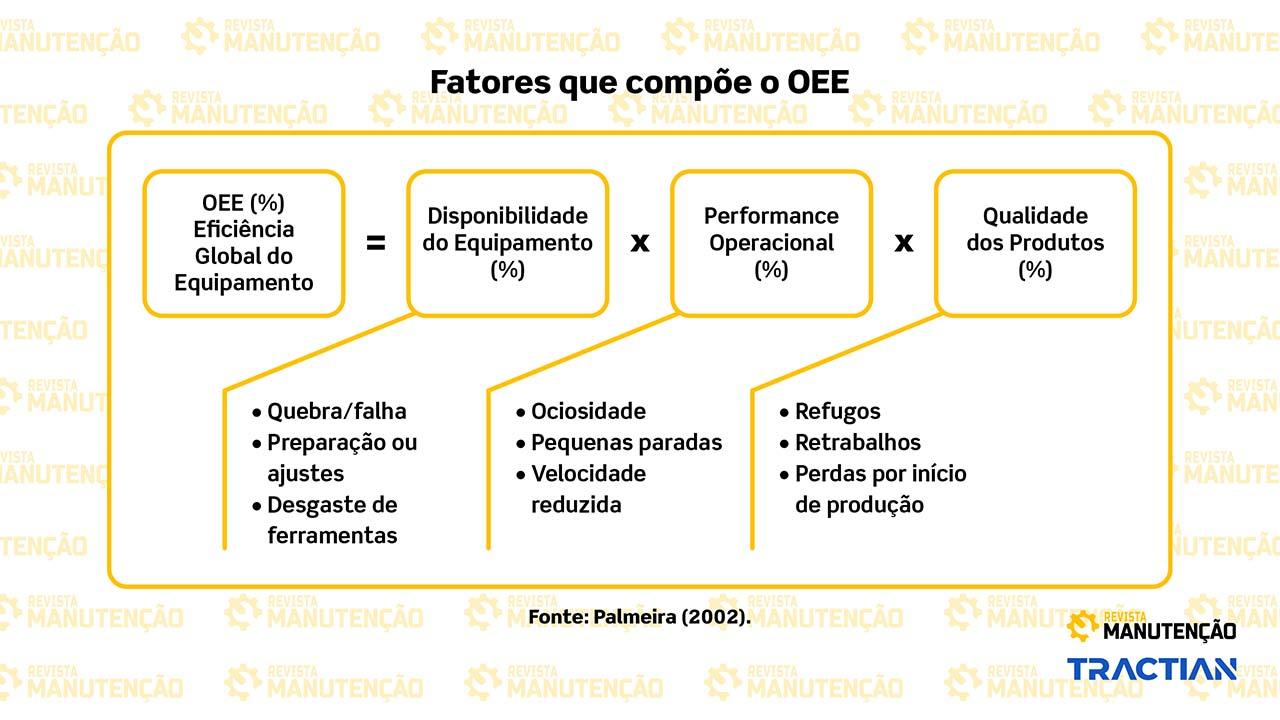

De acordo com Nakajima (1988), o OEE resulta da multiplicação de três variáveis, disponibilidade, desempenho e qualidade.

Por meio dessa métrica, é possível avaliar quanto do tempo disponível foi utilizado para a fabricação das peças, bem como a velocidade do equipamento durante a produção. Essa análise detalhada permite uma compreensão completa do processo produtivo e a identificação precisa dos pontos que precisam de melhorias.

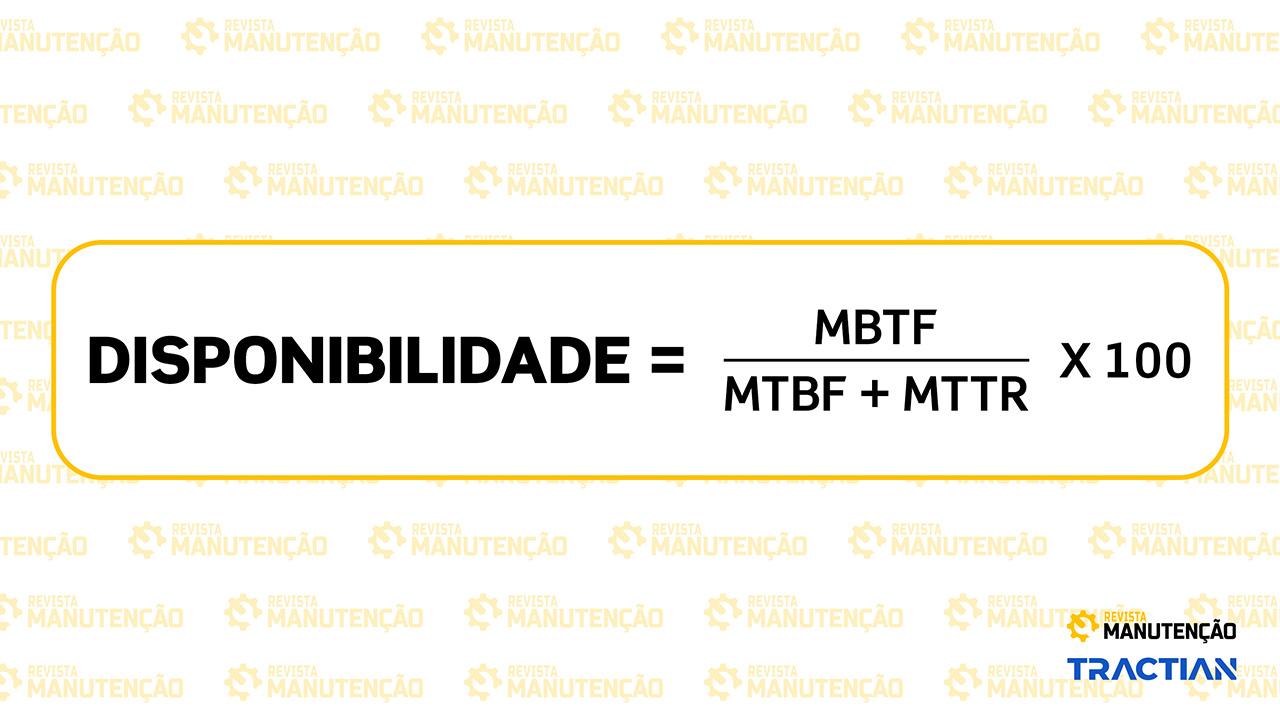

Para obter a disponibilidade, segundo Zuashkiani (2011), é preciso entender que a parte do tempo planejado para produzir é multiplicada pelo tempo que o ativo esteve disponível para uso. Seu desempenho é medido pela velocidade que a máquina trabalhou durante o tempo planejado para produção em relação a sua capacidade nominal.

Para calcular o índice de disponibilidade deste equipamento, basta seguir a seguinte fórmula:

Da preventiva à preditiva, a evolução da gestão da manutenção

O índice ideal é de 85% segundo Nakajima (1989), é uma meta ideal a ser atingida pelos equipamentos. Contudo, para atingir a World Class Maintenance a porcentagem a ser atingida no nível de performance é de 95%.

Por que a Manutenção Baseada em Uso ainda não é uma realidade nas indústrias?

Entretanto, destaca-se que este indicador pode atuar em todos os níveis da produção, desde os equipamentos individuais, para a planta como um todo. Calculando o OEE isoladamente para os equipamentos e linhas é possível identificar pontos que necessitam de maior dedicação dos recursos da TPM.

Implementação da TPM

Para a implementação da Manutenção Produtiva Total, é importante ter uma análise em toda a empresa para buscar, avaliar e conhecer todas as suas particularidades.

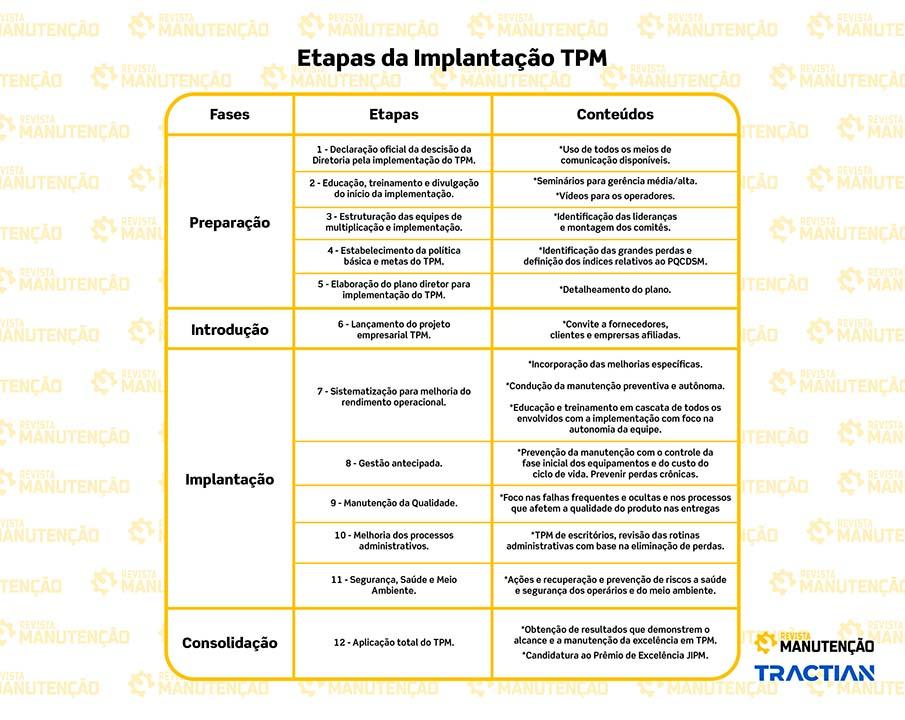

Nakajima (1989), explica que a implantação da TPM, normalmente, se desenvolve a partir de quatro fases, as quais são: preparação, introdução, implantação e consolidação. Assim, 12 etapas são derivadas, em geral elas requerem aproximadamente 3 anos para a implementação.

A primeira fase é a preparação. Nela busca conscientizar toda a companhia no processo de implementação.

A segunda fase, é a introdução onde ocorre o lançamento do projeto. Já a terceira chamada de implantação, nela todas as todas as ações relacionadas a melhoria da eficiência global dos equipamentos e sistemas são colocadas em funcionamento.

A última e quarta etapa é a consolidação, onde a manutenção dos resultados realizados durante a implementação passa a ser o grande desafio.