Todas as engrenagens, motores, peças e componentes são interligados, para que uma máquina industrial funcione corretamente. Mas isso só acontece se houver uma boa lubrificação, já que seu objetivo principal é evitar o contato com metal entre os componentes. Basicamente, seus tipos são classificados de acordo com seu estado físico. Indo desde óleos, graxas, até os lubrificantes sólidos. Juntos, eles formam as principais alternativas para lubrificação do seu maquinário industrial.

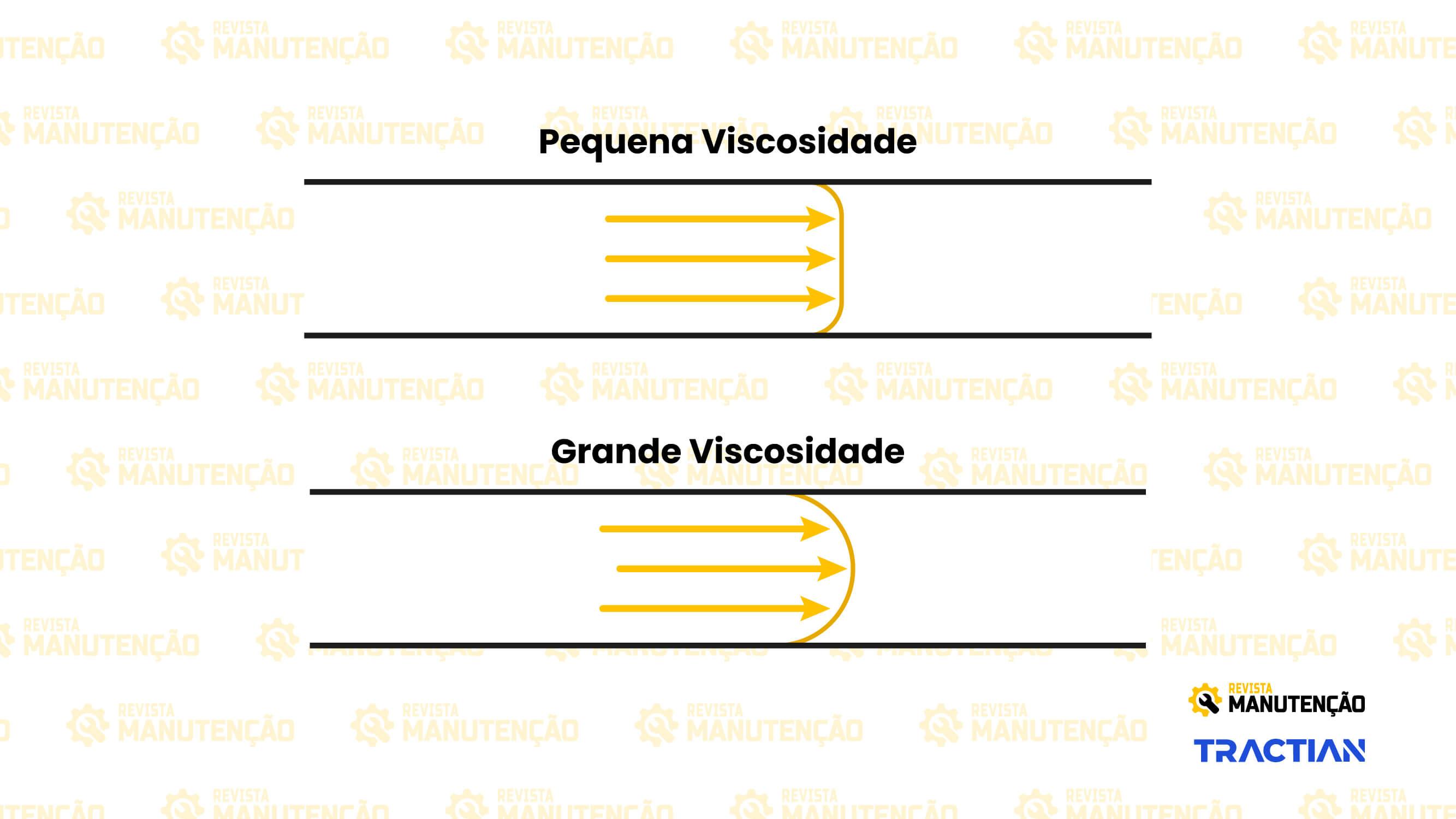

Mas, antes de entender os tipos de lubrificantes, é fundamental saber o conceito de viscosidade, que é a resistência ao escoamento de um fluido. Quanto maior a viscosidade de um líquido (ou de uma solução) mais difícil o líquido flui.

Como os lubrificantes industriais são classificados?

Na indústria, os lubrificantes industriais se classificam de acordo com seu estado físico. Desse modo, são divididos em:

- líquidos;

- pastosos;

- sólidos;

- gasosos.

1. Lubrificantes líquidos

Os lubrificantes líquidos são compostos por óleo básico e aditivo, que são fundamentais para locais que possuem alta velocidade e carga. Divididos em três categorias:

- Orgânico: base de gorduras vegetais e animais;

- Mineral: petróleo;

- Sintético: desenvolvidos em laboratórios.

Há dois pontos principais para entender seu uso. O primeiro é que sua viscosidade é baixa, resultando na baixa perda por atrito. O segundo, é que ao usar esse tipo de lubrificante, baixa elevação de temperatura nos componentes do sistema de transmissão, será produzida.

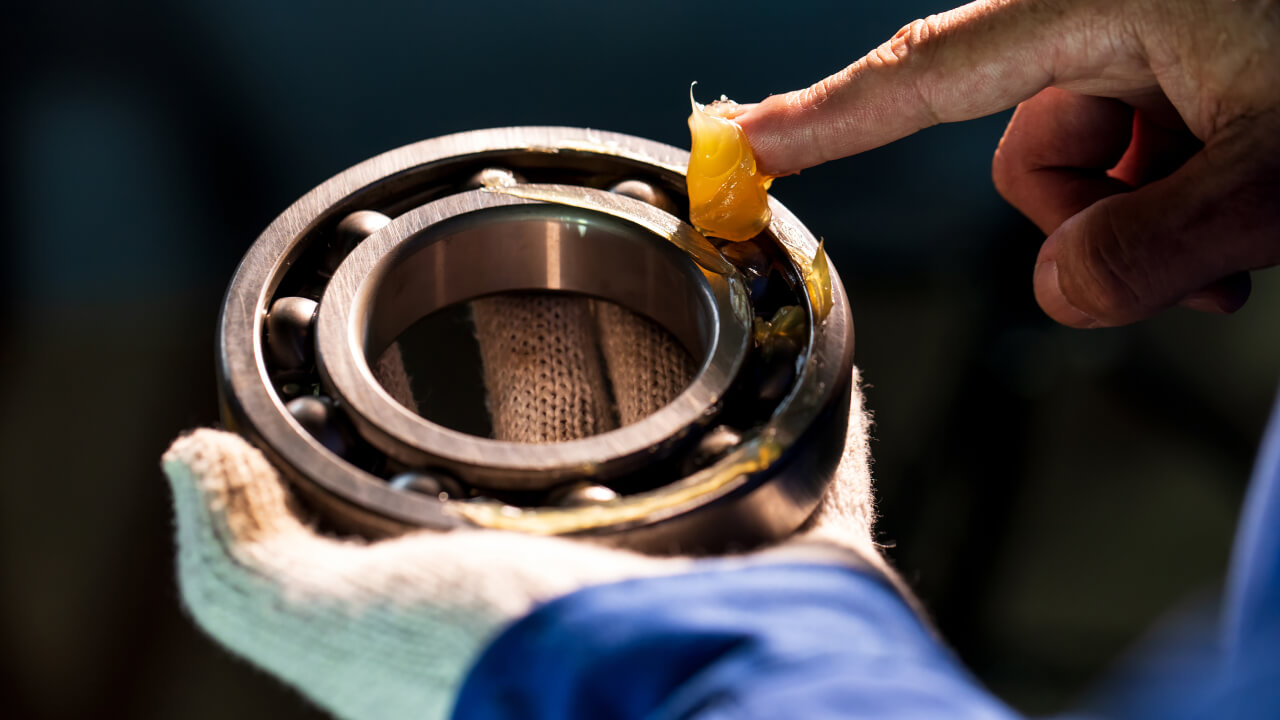

2. Lubrificantes pastosos

Conhecidos pelo uso da graxa, é composto por óleo básico, aditivos e espessantes. Esse tipo de lubrificante é bem mais gorduroso, sendo o meio termo entre o líquido e o sólido.

Sua principal característica é promover vedação e não escorrer. Além disso, por serem de alta viscosidade, eles diminuem o atrito, aquecimento, desgaste, corrosão e são resistentes a contaminantes.

Aplicável em ampla faixa de temperaturas, velocidades e cargas, eles participam de 3% a 5% do mercado.

3. Lubrificantes sólidos

Lubrificantes sólidos são usados em condições extremas, já que ele é inserido entre as superfícies que possuem atrito, por ser um filme mais espesso e resistente.

Para Madureira e Bernardo (2010), seu uso é recomendado para serviços que demandam condições especiais, principalmente em casos onde as peças a serem lubrificadas são submetidas a altas pressões ou temperaturas, ou ainda, em casos em que os materiais estão sob ação de cargas intermitentes ou meios agressivos. Entende-se como meios agressivos comuns às áreas de refinarias de petróleo, indústrias químicas, entre outros.

Os mais usados são: Grafite, Óxido de zinco (Zn 02), o Talco, a Mica, o Bissulfeto de Molibdênio (MoS₂).

4. Lubrificantes gasosos

Utilizados em casos especiais onde não é possível a aplicação convencional, seu uso ocorre quando os filmes lubrificantes devem ser muito finos.

Os gases normalmente utilizados como lubrificantes são o nitrogênio e o hélio.A sua aplicação, no entanto, é restrita pois exige vedação adequada e as elevadas pressões que são necessárias para mantê-los na superfície (SENAI, 1997).

Devido à sua baixa viscosidade, podem operar em uma ampla faixa de temperatura já que demonstram atrito baixo entre os componentes.

Quais tipos de lubrificantes existem?

Existem três tipos principais de lubrificantes são:

1. Lubrificante mineral

Mais baratos e mais comuns no mercado, os lubrificantes minerais são derivados do petróleo bruto e possuem propriedades limitadas.

Eles são trocados com uma frequência maior que os sintéticos, por conta da variação de viscosidade com a temperatura, principalmente por que há substâncias que geram impurezas.

O lubrificante mineral auxilia o funcionamento de motores a gasolina e diesel.

2. Lubrificante sintético

São produzidos através de reações químicas, a partir de produtos geralmente extraídos do petróleo.

Processo mais complexo que o refino aplicado nos lubrificantes minerais.

Sendo assim, os óleos sintéticos têm custo maior. Entretanto, têm maior qualidade em suas propriedades físico-químicas.

O lubrificante sintético tem maior capacidade de neutralizar ácidos, sua viscosidade é mais estável e seu filme lubrificante é mais resistente à pressão.

3. Lubrificante semissintético

Os lubrificantes semissintéticos são feitos a partir da mistura de lubrificantes 100% sintéticos com lubrificantes minerais.

Eles apresentam características intermediárias entre os lubrificantes sintéticos e os minerais. Tanto em relação às propriedades físico-químicas, quanto ao preço e tempo de troca da lubrificação.

No entanto, após o acréscimo de aditivos, a quantidade de óleo mineral que está no produto torna-se pequena.

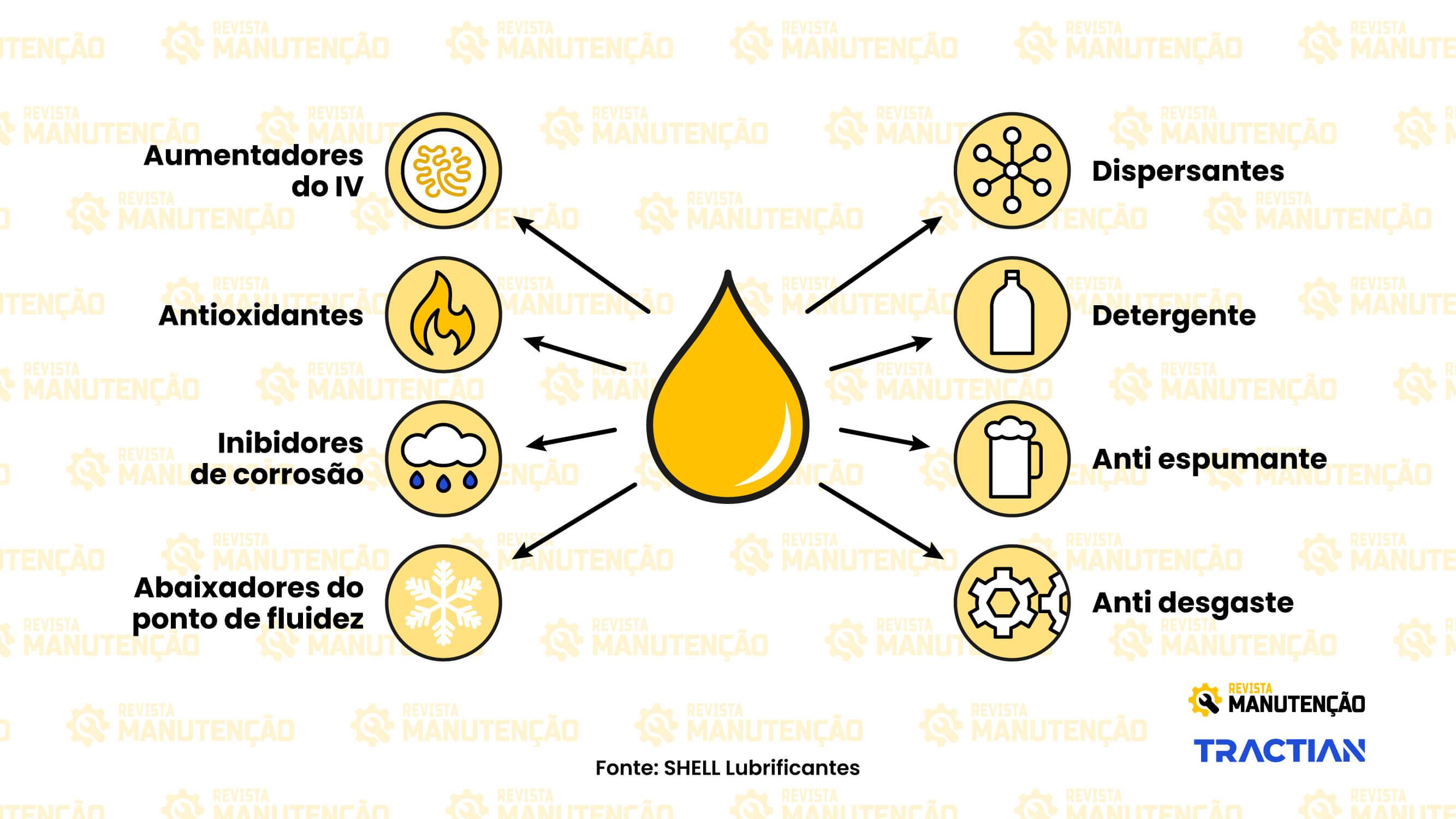

Esses aditivos servem para melhorar e potencializar as propriedades do óleo, como:

Detergentes: frequente entre os aditivos, ajudam a limpar o sistema, mantendo insolúvel a partícula. Isso ajuda a minimizar o acúmulo de substâncias ruins.

Anticorrosivos: neutralizam alguns materiais ácidos que causam a corrosão dos metais, ajudando a aumentar a vida útil do ativo.

Anticorrosivos: postergam a oxidação do óleo básico, dando mais durabilidade ao lubrificante.

Antiespumantes: bem comum entre as máquinas com contato direto na água, ele evita que o processo de ferrugem chegue às peças.

Extrema pressão: utilizado para evitar o desgaste, pressão e arranhadura do metal, ele é fundamental para que o óleo não cause problemas no ativo, quando colocado à prova de grande pressão.

Melhoradores de viscosidade: principal objetivo é garantir a volatilidade do lubrificante conforme a temperatura do ativo aumente.

A importância da lubrificação

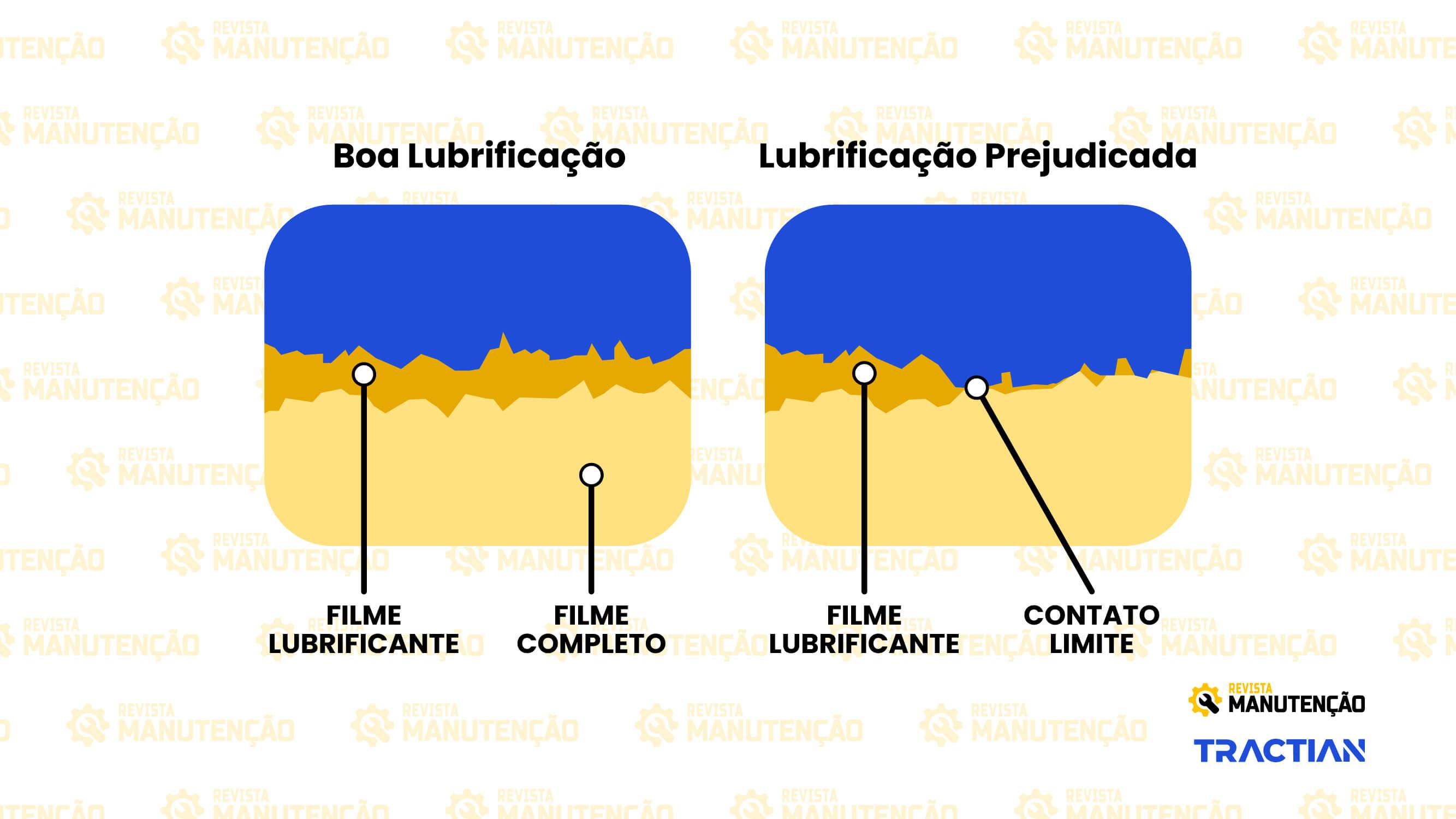

Um dos responsáveis pela máxima eficiência dos equipamentos industriais nos processos de produção é o sistema de lubrificação, que age como uma camada de proteção entre as superfícies de contato, reduzindo o desgaste, protegendo contra corrosão, facilitando na limpeza e manuseio, evitando a fadiga de componentes mecânicos, dentre outras finalidades.

Uma lubrificação correta que garantirá a integridade dos componentes. Em sua maioria, o desgaste e perda dos equipamentos são prematuros, ocasionados pela falta de atenção na manutenção, ou a má aplicação de lubrificantes.

Os benefícios de uma lubrificação correta incluem:

Controle de temperatura: auxilia no controle da refrigeração dos sistemas, já que absorve todo o calor gerado.

Redução de choques: absorve o impacto gerado entre as superfícies.

Protege contra a corrosão: sem contato com materiais corrosivos.

Reduz acidentes: quando o padrão de lubrificação é seguido pela companhia severamente, o risco de acidentes entre o equipamento e o indivíduo é reduzido.

Vedação: impede a saída de lubrificantes e a entrada de partículas estranhas.

Amortecimento de choques: transfere a energia mecânica para energia fluida, amortecendo o choque dos dentes de engrenagens.