O pilar da manutenção autônoma é a melhoria da eficiência dos equipamentos, desenvolvendo a capacidade dos operadores para a execução de pequenos reparos e inspeções, mantendo o processo de acordo com padrões estabelecidos, antecipando-se aos problemas potenciais.

É uma “FERRAMENTA” para diminuir ou eliminar perdas na produção por meio de “QUEBRA-ZERO” de máquinas e equipamentos.

Introdução

É uma ferramenta para diminuir ou eliminar perdas na produção por meio de “quebra-zero” de máquinas e equipamentos.

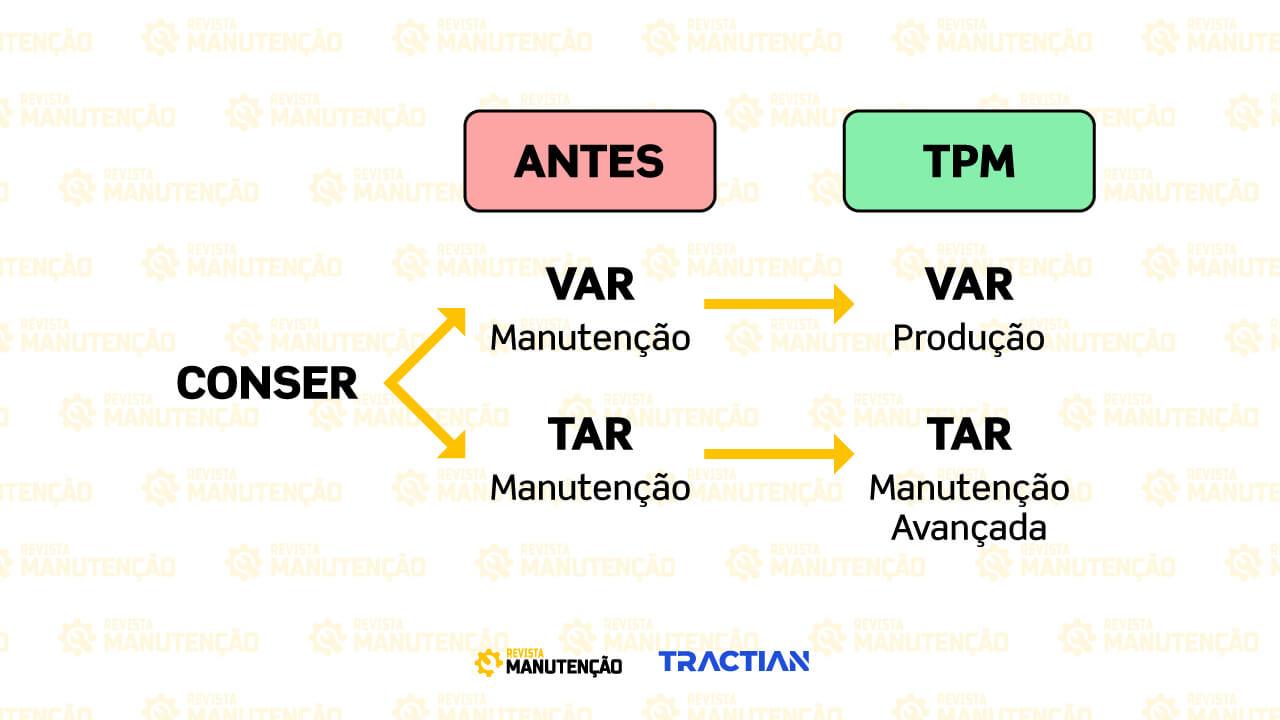

Para atingir a “quebra-zero”, a TPM visa a transferir a tarefa conservar para o pessoal da produção (operadores) e deixar apenas a tarefa consertar para o pessoal da manutenção.

À medida que o pessoal da produção executar a tarefa “conservar”, os operadores começarão a entender melhor o funcionamento dos equipamentos e assim os mesmos deixarão de “quebrar”. Desta forma, o pessoal da manutenção terá maiores condições (tempo) de atuarem nas manutenções preditiva e proativa.

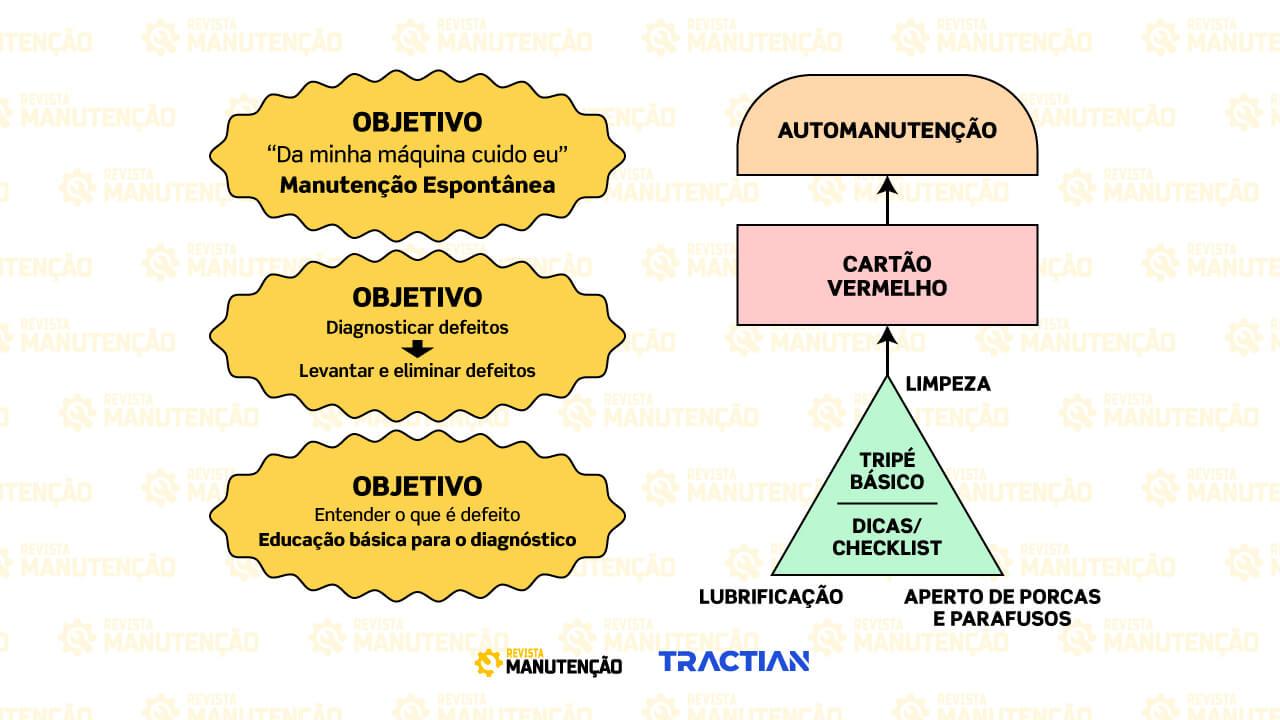

Elaborar manual de procedimentos para:

- Limpeza com senso de inspeção;

- Lubrificação;

- Aperto de Porcas/Parafusos ou Ajustes/Regulagens.

- Efetuar Treinamentos

Elaborar dicas de manutenção/ checklist para:

- Limpeza com senso de inspeção;

- Lubrificação;

- Aperto de Porcas/Parafusos ou Ajustes/Regulagens.

- Preparar ferramentas, lubrificantes, peças, quadros, cartões, etc.

- Implementar.

Limpeza com senso de inspeção

1.1 Operadores com habilidade para manutenção autônoma

- Capacidade para descobrir anormalidades.

- Capacidade de tratamento e recuperação.

- Capacidade para definir as condições do equipamento.

- Capacidade de cumprir as normas para manutenção da situação (limpeza, lubrificação e inspeção).

1.2 As etapas de implementação na manutenção autônoma

Etapa 0: Preparação;

Etapa 1: Limpeza e inspeção;

Etapa 2: Medidas contra fontes de sujeira e locais difíceis;

Etapa 3: Elaborar padrão de limpeza/ inspeção/ lubrificação;

Etapa 4: Inspeção geral;

Etapa 5: Inspeção autônoma;

Etapa 6: Padronização;

Etapa 7: Efetivação do controle autônomo;

Etapas de 0 a 3 - reduzir o tempo entre quebras através de: satisfação das condições básicas do equipamento, cumprimento das condições de uso, restauração das deteriorações, melhorias de pontos deficientes e elevação das habilidades dos operadores.

1.3 Limpeza Inicial

Prevenir a deterioração forçada pela poeira e por resíduos externos ou do processo de fabricação.

Identificar e eliminar defeitos latentes, falta de lubrificação ou um parafuso solto em ponto de difícil acesso, são exemplos deste tipo de defeitos.

1.4 Limpeza da máquina/ equipamento

As pessoas devem “sentir” os equipamentos, envolver-se com eles. Estimular a capacidade de detectar pequenos problemas com o olhar, aprender sobre as funções e componentes e conhecer seus pontos fracos.

Desafios dedicados a um sistema de gestão de ativos

2. Lubrificação

Elaboração do plano de ação para que a lubrificação possa ser executada, de forma efetiva, num melhor tempo possível; definir o trabalho diário e os periódicos.

2.1 Aplicar método correto de lubrificação, como:

-

Locais de lubrificação;

-

Tipos de lubrificantes;

-

Método de aplicação;

-

Quantidade correta a ser aplicada, etc.

-

Criar etiqueta de lubrificação, aprovar (a manutenção) os padrões determinados pela operação e indicar com clareza a rotina de limpeza/lubrificação/inspeção.

2.2 Atitudes a serem tomadas:

-

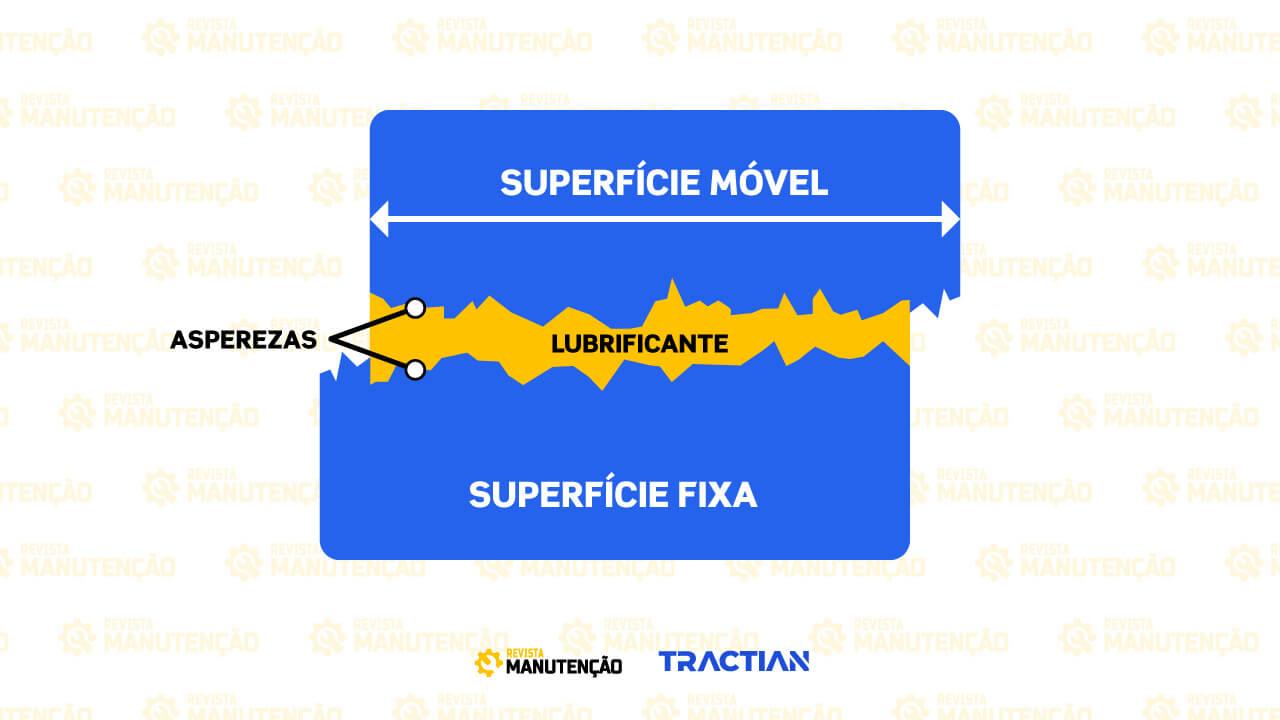

Estudo da teoria da lubrificação,

-

Estruturar equipe de lubrificação,

-

Anexar a lubrificação ao padrão de limpeza provisório,

-

Criar controle visual de lubrificação/inspeção de fácil realização,

-

Estabelecer padrão de limpeza/lubrificação/inspeção, criar folha de rotina que possibilite procedimentos segundo o padrão e procurar reduzir o tempo de trabalho (medindo o tempo de observação das condições básicas de trabalho).

3. Aperto de porcas e parafusos

Realização do aperto de porcas e parafusos, detecção de anomalias e efetuação da sua regeneração.

3.1 Ajustes e Regulagens

Realização de ajustes e regulagens de dispositivos máquinas e equipamento visando a multifuncionalidade/polivalência e otimização do Rendimento Operacional Global (OEE).

Desenvolver habilidades para realizar e implantar melhorias, sentir satisfação de ter realizado melhorias a partir de suas ideias, conhecer o funcionamento do equipamento e manter o trabalho desenvolvido na etapa anterior. “MAXIMIZAR O TEMPO DO OPERADOR “

Basicamente a área de manutenção terá como função dar suporte à operação para a implementação da Manutenção Autônoma:

- Os pontos básicos a serem considerados são:

- Reparo das deteriorações;

- Eliminação das causas de deterioração forçada.

3.2 Reparo das deteriorações

No início das atividades TPM, os operadores encontrarão defeitos que deverão ser etiquetados, uma forma de identificar o defeito no próprio local.

Estas etiquetas são geralmente divididas em duas classes e identificadas por cores diferentes:

Etiquetas vermelhas: defeitos encontrados pelo operador e que ele não tem condições para solucionar.

Etiquetas azuis: defeitos encontrados pelo operador e por ele solucionados.

Na primeira etiquetagem realizada, o número de etiquetas vermelhas é muito superior ao número de azuis.

Percebe-se então que muitas intervenções poderiam ser realizadas pelo operador, porém este não tem condições técnicas para realizá-las, necessita ser treinado para reversão do quadro.

Três são as providências básicas a serem tomadas pela manutenção, visando apoiar o reparo das deteriorações.

3.2.1 Ação rápida na resolução das etiquetas vermelhas

A meta a ser atingida é de pelo menos 90% das etiquetas vermelhas resolvidas pelo departamento de manutenção.

Em muitos casos os defeitos são de difícil solução ou requerem um grande tempo para solução.

Estes defeitos podem ser solucionados através do planejamento de soluções das etiquetas pendentes. Neste plano deve estar claro:

- Qual é o problema, quem será responsável pela solução;

- Como será resolvido e quando será resolvido;

O envolvimento da produção aqui é fundamental, pois o reparo exigirá a parada da máquina.

3.2.2 Lições ponto a ponto:

É uma forma de transmitir conhecimento através de pequenas informações. Deve ser transmitida de tal forma que qualquer pessoa possa entendê-la e aplicá-la lendo-a.

- Basicamente para executá-la deve-se observar:

- Não ter medo, pois você é capaz de executa-la;

- Se possível utilizar desenhos, figuras ou fotos (facilita);

- Deve ser manuscrita, não se preocupar com digitação;

- Deve ser resumida porém compreensível;

Devem ser de pequenas partes da máquina (correia, engrenagens, etc.), lições grandes trarão problemas na execução.

Fazer lições de defeitos encontrados, descrevendo o procedimento correto, um novo procedimento e as ideias implantadas.

3.2.3 Treinar operadores em pontos básicos de manutenção

A maioria dos defeitos nas máquinas são consequência do acúmulo de pequenas causas.

Entre elas, a falta de conhecimento dos operadores do funcionamento e da manutenção da máquina é grande.

Sendo assim, a manutenção deverá proporcionar treinamento prático/teórico de elementos básicos aos operadores.

4. Conclusão

Para se obter sucesso com a Manutenção Autônoma, é necessário o treinamento de todos os envolvidos antes de iniciadas as etapas de implantação da Manutenção Autônoma, para que compreendam o porquê da implantação.

As atividades desenvolvidas não devem ser vistas como esporádicas. Estas atividades são do próprio trabalho. Devem ser estruturadas em torno da liderança. Quando o número de participantes é elevado, o grupo é subdividido em sub ciclos de 5 a 6 pessoas. O Líder participa de um círculo liderado pelo supervisor, o supervisor participará do círculo liderado pelo chefe de seção, o chefe participará do círculo de gerentes e os gerentes da comissão de desenvolvimento do TPM da empresa. Não deve se ater a formas e argumentos, e deve ter como principal objetivo o fato de fazer com as próprias mãos.

Em cada etapa devem ser definidos temas e metas concretas que correspondam ao seu objetivo, desenvolvendo atividades de melhorias que provoquem efeitos reais. Fazer com que as pessoas envolvidas desenvolvam seus próprios padrões de normas para as diversas atividades de limpeza, inspeção, lubrificação, etc., e desta maneira desenvolvam o controle autônomo das atividades. É extremamente importante a execução rigorosa de cada etapa. Cortar caminho, realizando as atividades de maneira incompleta, fará com que o programa seja prejudicado e não trará os resultados esperados. E nunca esquecendo que a segurança está em primeiro lugar.