Já imaginou ter controle sobre todos os processos, principalmente quando o assunto é diminuir custos e aumentar a produtividade da operação?

Esse controle só pode ser realizado se a gestão da manutenção for aplicada corretamente. Ela deve ser protagonista quando o assunto é manter o funcionamento adequado, gerenciar recursos e otimizar os fluxos.

O principal caminho para uma gestão sem falhas é antecipar/prever os problemas, já que o intuito é garantir mais lucro para a empresa.

O que é gestão da manutenção?

A gestão da manutenção eficiente e assertiva deve funcionar como um time de futebol em uma final de campeonato, todos precisam ter um único objetivo em comum: manter o sucesso da operação.

O time em si não só envolve os jogadores, como também toda a parte administrativa que juntas são responsáveis por garantir o funcionamento da operação, já que o setor que antes era considerado apenas de gastos exorbitantes para a companhia, passou a ser visto como estratégico para a organização com o advento da indústria 4.0.

Em suma, a gestão da manutenção industrial é um processo que busca a melhoria contínua dos ativos envolvidos no processo, para evitar "apagar incêndios" de paradas de produção, prejuízos e falhas.

Para que a qualidade e eficiência sejam mantidas, deve-se considerar alguns aspectos como: regulamentações, orçamentos, planos de manutenção e mapeamento de processos.

Gestão de ativos na manutenção: como aumentar a confiabilidade dos equipamentos

Mas, engana-se quem pensa que o setor de manutenção é importante só na indústria. Ela passa por setores de hotelaria, envolvendo desde a recepção até a limpeza. Ou em um shopping center, imagine uma pane no sistema de refrigeração na hora do almoço? Até mesmo em um hospital. Qualquer dano pode causar enormes problemas.

Principais tipos de manutenção

Antes de saber seus benefícios, é importante entender os três tipos principais de manutenção: corretiva, preventiva e preditiva.

A manutenção corretiva nasceu após a segunda guerra mundial e é utilizada para corrigir falhas, panes ou quebras nos equipamentos com o intuito de restaurar as condições originais dos ativos, com o objetivo que ele se torne apto a trabalhar novamente. Ela se divide em duas vertentes: corretiva planejada e não planejada.

A planejada acontece quando o problema é identificado antes do ativo parar de funcionar. O reparo é programado mas se não for consertado, o ativo funciona em baixa performance. Os sinais comuns são: vibrações excessivas, sinais de falhas e desgastes.

Do outro lado, a não planejada - considerada o mais clássico - só acontece quando o ativo para totalmente de operar. Ela é resultado de uma falha que foi identificada, mas não acompanhada.

A manutenção preventiva é essencial para garantir a eficiência e confiabilidade nas operações industriais. Esse tipo de manutenção também é dividido em dois tipos: baseada no tempo (TBM) e baseada na condição (MPC). Mas sua premissa principal é procurar planejar uma ação de revisão, controle e monitoramento dos ativos, com o intuito de reduzir falhas e degradações.

Já a manutenção preditiva é o acompanhamento contínuo, baseado nas reais condições em que o ativo se encontra, somado a tentativa de prever o estado futuro por meio de dados coletados de vibração, temperatura, horímetro, pressão, vazão e pressão.

Além de tornar o trabalho dos mantenedores mais eficiente, a estratégia preditiva mantém a competitividade da indústria, mas lembre-se que essa técnica só surge a partir de uma boa preventiva.

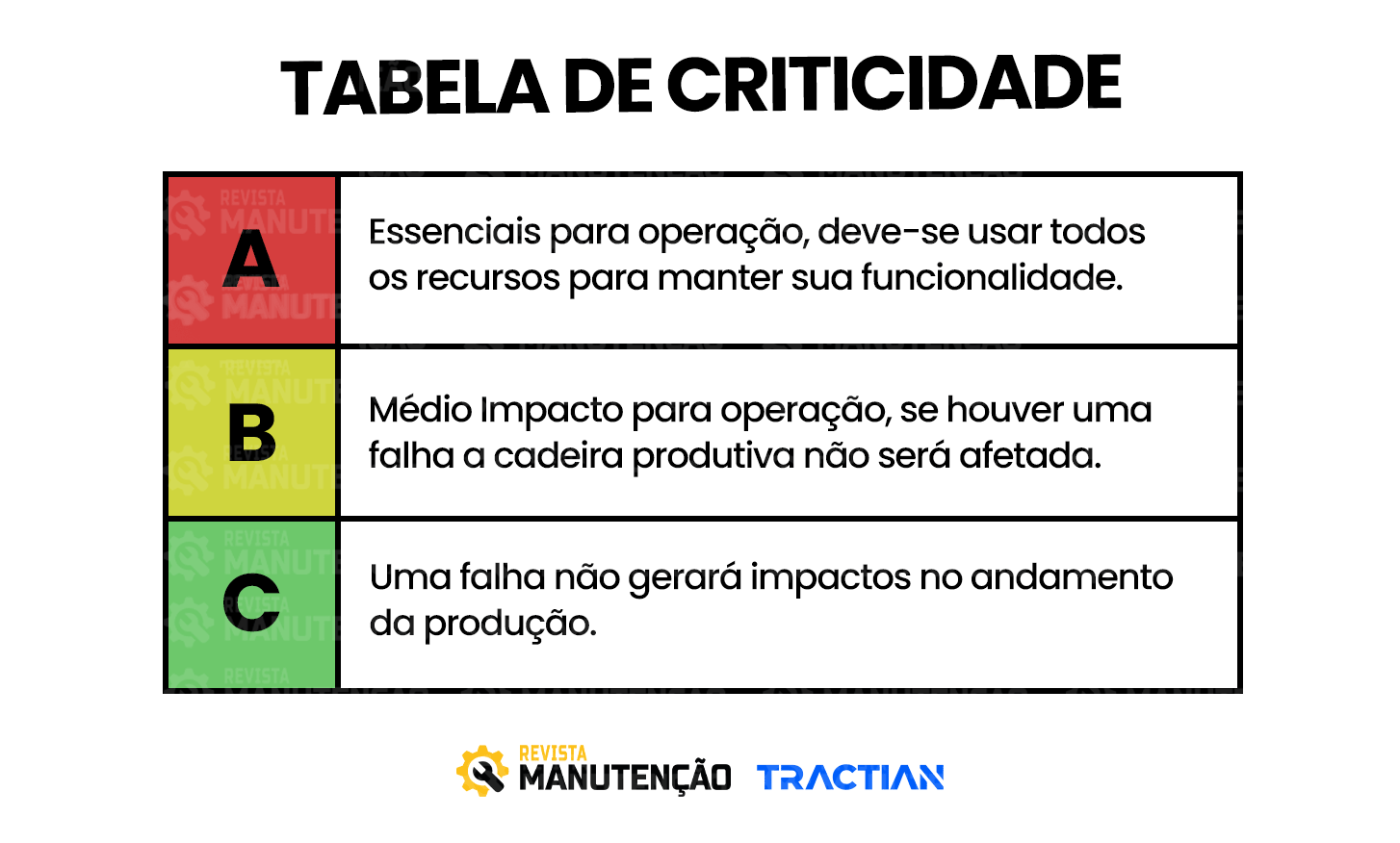

Depois dos tipos de manutenção, outro fator que deve ser considerado é a criticidade do ativo e entender o quão fundamental ele é dentro da cadeia produtiva.

Importância da gestão

Na indústria, a gestão tem papel principal em um dos corações da empresa: a produção. É ali que os maiores investimentos são feitos - envolvendo equipamentos, funcionários, estrutura e manutenção.

Ou seja, a estratégia elaborada no setor terá impacto direto nos resultados já que se for eficiente haverá diminuição de falhas, prolongamento da vida útil de seus componentes garantindo que a operação siga o fluxo esperado.

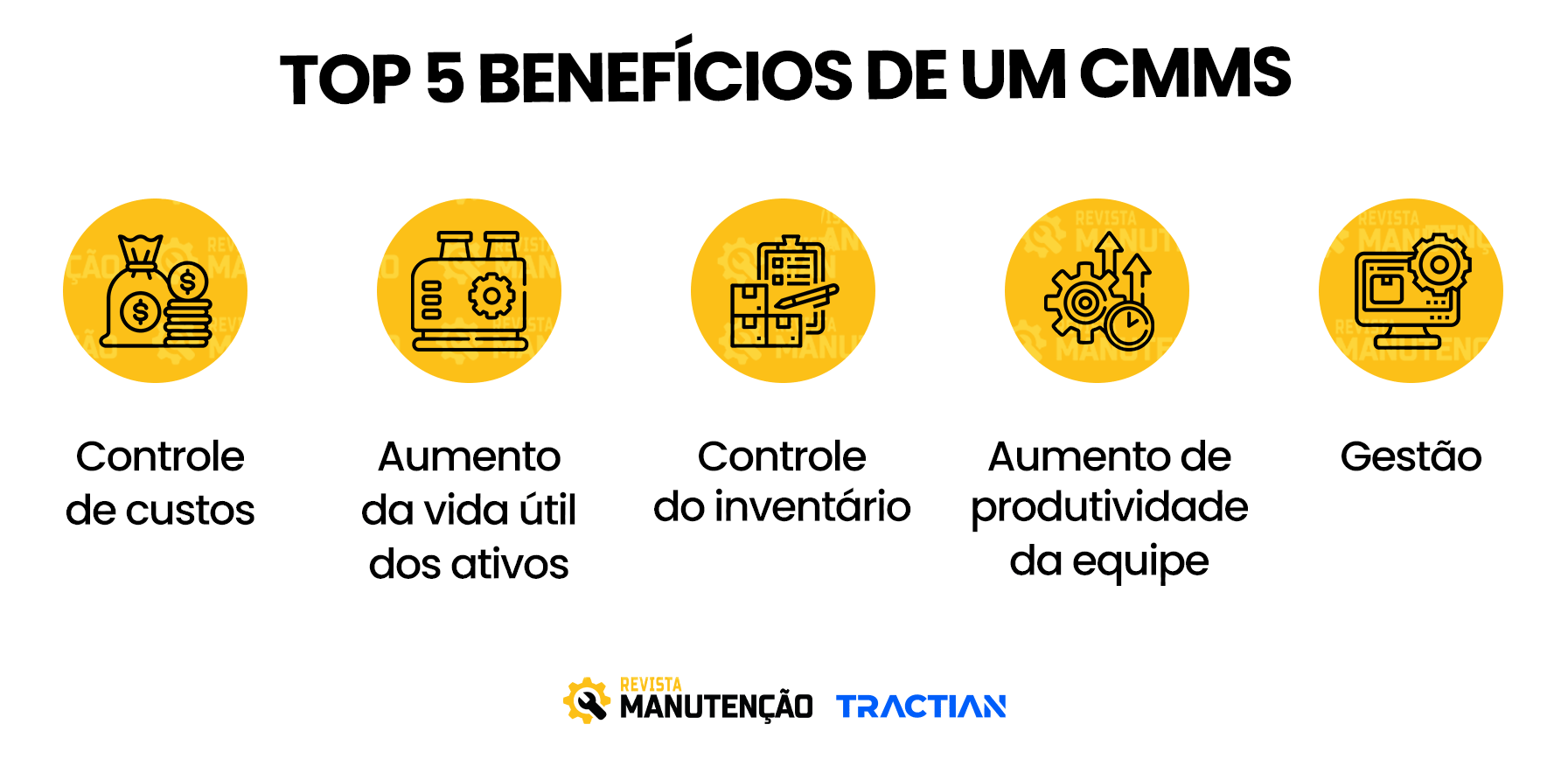

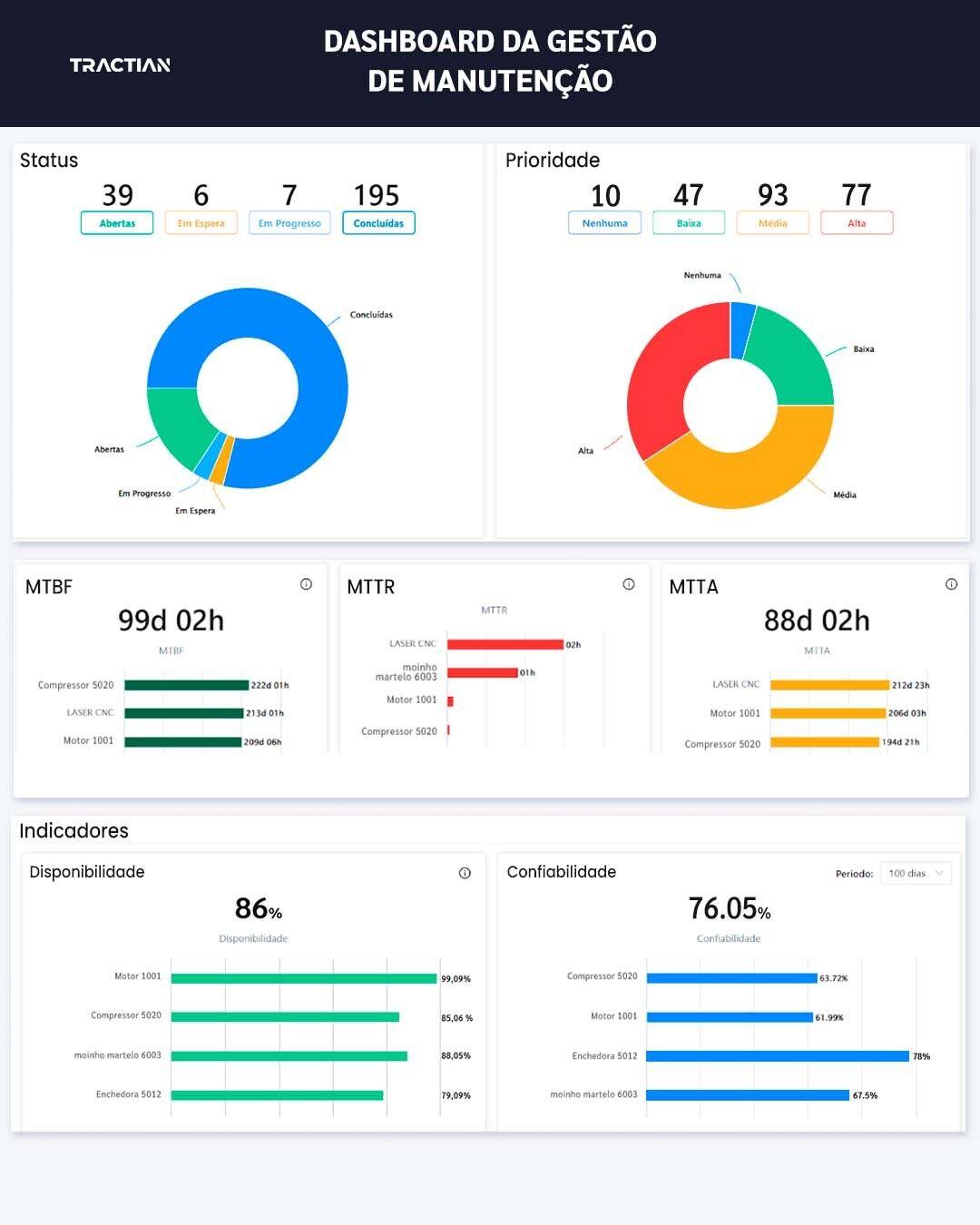

Alguns softwares de gestão de manutenção - também conhecidos como CMMS - são considerados uma alternativa para as indústrias que querem centralizar todos estes processos.

Eles reúnem, armazenam e harmonizam todo o ecossistema das operações na indústria como: planejamento, controle, desempenho operacional e produtividade, facilitando a comunicação entre gestores e técnicos de manutenção.

Em um software de manutenção, somado a um monitoramento online é possível encontrar ferramentas sobre as rotinas de manutenção, visão geral dos ativos, ordens de serviço, indicadores, planos de manutenção, calendários e relatórios técnicos, tornando a rotina da manutenção mais intuitiva, assertiva e produtiva.

Outro fator também que surge como diferencial com ele, é que não há mais a necessidade de interpretações complexas e contas difíceis para se calcular, agora, a própria tecnologia faz a análise e o diagnóstico dos dados críticos e, a partir deles, permite identificar se há a necessidade da correção.

Agora, ficou mais claro que ter um software é ir além das operações, já que seu principal objetivo é agilizar a gestão dos pedidos de manutenção, simplificar a comunicação e aumentar o controle sobre a operação.